ГОСТ Р 50837.6-95

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОПЛИВА ОСТАТОЧНЫЕ.

ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ

МЕТОД ОПРЕДЕЛЕНИЯ ОБЩЕГО ОСАДКА

ГОССТАНДАРТ РОССИИ

Москва

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом по переработке нефти

ВНЕСЕН Департаментом нефтепереработки Минтопэнерго Российской Федерации

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 16.11.1995 № 575

3 Настоящий стандарт разработан на основе IP 375 «Общий осадок в остаточных топливах, IP 390 «Стандартные условия испытания остаточных топлив на старение»

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 50837.6-95

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОПЛИВА ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ

Метод определения общего осадка

Residual fuel oils. Test for straight-run.

Method for determination of total sediment

Дата введения 1996-07-01

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Метод предназначен для определения общего осадка в остаточных топливах с максимальной вязкостью 55 мм2/с при 100 °С и в смесях дистиллятных топлив, содержащих остаточные компоненты.

Максимальная массовая доля осадка для остаточных топлив 0,50 %, а для смесей дистиллятных топлив, содержащих остаточные компоненты, — 0,40 %.

Стандарт предусматривает определение осадка без предварительного старения, с предварительным термическим старением и с предварительным химическим старением.

1.2 Значительное количество осадка в топливах может быть следствием загрязнений и создает трудности при горении топлив. Осадок может скапливаться на дне резервуаров при хранении топлив, на фильтровальных сетках или форсунках, забивать трубопроводы при подаче топлива из резервуаров к форсункам.

2. НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 400-80 Термометры стеклянные для испытаний нефтепродуктов

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная

ГОСТ 5789-78 Толуол. Технические условия

ГОСТ 9871-75 Термометры стеклянные ртутные электроконтактные

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25828-83 Гептан нормальный эталонный. Технические условия

ГОСТ 29227-91 Пипетки градуированные. Часть 1

3 ОПРЕДЕЛЕНИЯ

3.1 Общий осадок — сумма нерастворимых в парафиновом растворителе органических и неорганических веществ, которые отделяются от образца при его фильтровании в условиях, предусмотренных данным методом.

3.2 Термическое старение — старение образца в течение 24 ч при 100 °С в условиях сохранения равновесия между углеводородными составляющими остаточных топлив.

3.3 Химическое старение — старение образца в течение 1 ч при 100 °С после разбавления образца гексадеканом (1 см3 гексадекана на 10 г образца).

3.4 Потенциальная способность к старению — способность образца сохранять стабильность в условиях термического старения. Характеризуется общим содержанием осадка, полученным после термического старения образца.

3.5 Ускоренная способность к старению — способность образца сохранять стабильность в условиях химического старения. Характеризуется общим содержанием осадка, полученным после химического старения образца.

4 СУЩНОСТЬ МЕТОДА

Определение массы промытого и высушенного осадка, полученного при фильтровании 10 г образца (без предварительного старения или с предварительным старением) с помощью специальной аппаратуры.

5 ОТБОР ПРОБ

5.1 Пробы отбирают по ГОСТ 2517. Объем пробы не менее 500 см3.

5.2 Пробу перед испытанием тщательно перемешивают миксером на высокой скорости в течение 30 с. Высоко вязкие топлива или топлива с большим содержанием парафинов перед перемешиванием нагревают. Температура нагревания должна быть на 15 °С выше температуры плавления образца, но не должна превышать 80 °С.

6 АППАРАТУРА, РЕАКТИВЫ, МАТЕРИАЛЫ

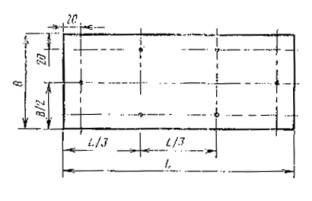

6.1 Аппарат для фильтрования (рисунок 1), состоящий из двух фильтровальных блоков (рисунок ), выполненных из меди или латуни с медными или бронзовыми соединениями, и колбы с тубусом, обеспечивающей остаточное давление 61,3 кПа.

1 — источник нагрева; 2 — генератор пара; 3 — пар; 4 — фильтровальный блок: 5 — охлаждающие трубки; 6 — холодная вода; 7 — подвод охлаждающей смеси; 8 — фенольная линия; 9 — вакуумный манометр; 10 — вакуумный насос; 11 — колба Бюхнера

Рисунок 1 — Схема аппарата для фильтрования

6.2 Термометр частичного погружения, обеспечивающий измерение температуры в диапазоне 95 — 103 °С с ценой деления 0,5 °С и максимальной высотой 220 мм по ГОСТ 400.

6.3 Термометр общего назначения, обеспечивающий измерение температуры в диапазоне 0 — 100 °С с ценой деления 1 °С.

6.4 Шкаф сушильный, поддерживающий температуру (110 ± 1) °С и обеспечивающий испарение растворителя без загорания и взрыва.

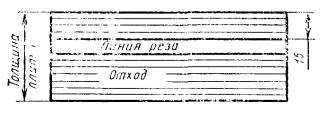

6.5 Баня масляная для старения образцов, обеспечивающая нагрев (100 ± 5) °С и имеющая гнездо для стаканов диаметром 55 мм, высотой 120 мм (рисунок ).

1 — нагревательно-охлаждающие трубки: медь, диаметр внешний 4 — 8 мм, диаметр внутренний 2 — 9 мм; 2 — корпус фильтровального стакана; 3 — фильтр; 4 — пористый фильтр; 5 — воронка

Рисунок 2 — Фильтровальный блок

1 — колба: 2 — вакуумный конденсатор; 3 — термометр; 4 — стакан: диаметр 55 мм, высота 120 мм; 5 — масляная баня; 6 — нагревательная плитка

Рисунок 3 — Баня для старения образца

6.6 Стержень стеклянный размером 130´3 мм.

6.7 Цилиндры измерительные вместимостью 50 см3 с ценой деления 0,1 см3 по ГОСТ 1770.

6.8 Стаканчики для взвешивания вместимостью 50 см3 по ГОСТ 25336

6.9 Бюксы для размещения фильтров по ГОСТ 25336.

6.10 Плитка электрическая.

6.11 Источник пара с температурой 100 °С.

6.12 Насос вакуумный, обеспечивающий остаточное давление 61,3 кПа.

6.13 Вакуумметр, обеспечивающий измерение остаточного давления с точностью ±2 кПа (15 мм рт. ст.).

6.14 Фильтр пористый стеклянный диаметром 47 мм по ГОСТ 25336.

6.15 Фильтры стекловолокнистые Ватман типа GF/A.

6.16 Миксер для перемешивания пробы, обеспечивающий скорость перемешивания 400 мин—1.

6.17 Эксикатор по ГОСТ 25336.

6.18 Шприц вместимостью 25 см3 с ценой деления 0,5 см3.

6.19 Пинцет.

6.20 Конденсаторы воздушные стеклянные с внутренним диаметром 8 мм и длиной 400 мм.

6.21 Пробки корковые для воздушного конденсатора.

6.22 Микробюретка минимальной вместимостью 5 см3 и ценой деления не более 0,02 см3 по ГОСТ 1770.

6.23 Плитка нагревательная с магнитной мешалкой, температура которой контролируется контактным термометром, находящимся на подвижной подставке длиной 25 мм.

6.24 Термометр контактный, обеспечивающий измерение температуры в диапазоне от 0 до 200 °С, по ГОСТ 9871.

6.25 Блок металлический (медный или латунный) диаметром 40 мм и высотой 40 мм с отверстием в центре, диаметр которого на 1 мм больше, чем диаметр нижней части контактного термометра.

6.26 Колба коническая вместимостью 50 см3 с узким горлом по ГОСТ 25336 и плотно подогнанной корковой пробкой.

6.27 Лопаточка для снятия осадка полипропиленовая с выемками на концах длиной 200 мм.

6.28 Воронки стеклянные вместимостью от 5 до 10 см3 с выходным отверстием (0,4 ± 0,02) мм по ГОСТ 25336.

6.29 Портативный тепловой воздушный подогреватель для нагревания микробюреток до 20 °С (при необходимости).

6.30 Гептан по ГОСТ 25828, х.ч.

6.31 Толуол по ГОСТ 5789, х.ч.

6.32 Растворитель с объемными долями н-гептана 85 % и толуола 15 %.

6.33 Гексадекан (цетан), х.ч.

Примечание — Гексадекан должен храниться при комнатной температуре, в противном случае его необходимо выдержать при комнатной температуре перед работой. Поддерживать температуру емкости с гексадеканом или микробюретки с гексадеканом можно, используя воздушный кондиционер или водяную баню с температурой не выше 20 °С.

6.34 Весы, обеспечивающие взвешивание с погрешностью не более 0,0002 г.

7 ПОДГОТОВКА К ИСПЫТАНИЮ

7.1 Подготовка фильтра

Для каждого опыта выдерживают два фильтра в сушильном шкафу в течение 20 мин при температуре 110 °С. Быстро переносят каждый фильтр отдельно в пронумерованные бюксы и охлаждают в эксикаторе до комнатной температуры.

Взвешивают каждый фильтр без бюксы с точностью до 0,0002 г.

Примечание — Поверхность используемого фильтра очень хрупкая, что требует осторожности в обращении. Поверхность каждого фильтра должна быть визуально проверена на отсутствие мельчайших дефектов.

7.2 Подготовка аппарата

7.2.1 Осматривают стеклянный пористый фильтр. При обнаружении загрязнений его кипятят в ароматическом растворителе. Если после кипячения более 2 % площади фильтра загрязнено шлаками, фильтр меняют.

7.2.2 Фильтровальный блок должен быть чистым и высушенным перед опытом. Оба подготовленных по фильтра укладывают на пористый фильтр нижней стороной, используя пинцет (бюкс № 1 — нижний фильтр, бюкс № 2 — верхний фильтр).

Подают на фильтровальный блок небольшой вакуум, чтобы фильтры присосало к пористому фильтру. Включают вакуумный насос и пропускают через аппарат пар (температура 100 °С) в течение 8 — 10 мин.

8 ПРОВЕДЕНИЕ ИСПЫТАНИЯ

8.1 Проведение испытания без предварительного старения пробы

8.1.1 Фильтрование пробы

В стаканчике взвешивают около 11 г образца остаточного топлива или 10,5 г образца смеси дистиллятов с точностью 0,01 г.

Переносят содержимое стакана, не касаясь стенок фильтра, на середину прогретого фильтра.

Стаканчик снова взвешивают с точностью до 0,01 г. Перенесенное количество исследуемого образца должно быть (10 ± 0,5) г.

Если фильтрация образца не закончится за 25 мин, опыт не продолжают, а повторяют с (5 ± 0,3) г образца. Если и в этом случае фильтрация не закончится за 25 мин, то результат записывают как «время фильтрования превышает 25 мин».

Примечание — Для высоковязких образцов или образцов, содержащих значительное количество осадка, фильтрование необходимо проводить поэтапно с использованием небольших порций образца или даже добавлением образца по каплям. Это является необходимым условием для обеспечения фильтрации плохо фильтрующихся образцов. Для образцов с низкой скоростью фильтрации разрежение в (40 ± 2) кПа должно поддерживаться 25 мин.

8.1.2 Промывка фильтра

После окончания фильтрации и высыхания фильтра продолжают нагрев фильтра и вакууммирование еще 5 мин. Прекращают подачу пара и охлаждают аппарат, пропуская воду через змеевики. Тщательно промывают фильтр двумя порциями по (25 ± 1) см3 растворителя (по ), разбрызгивая его из шприца или отградуированной бутылки с тонким носиком с целью удаления со стенок верхней части фильтра прилипших частичек образца.

Осторожно удаляют верхнюю часть фильтровальной установки и промывают края фильтра (10 ± 5) см3 растворителя. Окончательно промывают всю площадь фильтра до тех пор, пока нижний фильтр не будет иметь светлую окраску.

Примечание — Если образец фильтруется очень быстро, вакуум может быть отключен перед первой промывкой растворителем для того, чтобы вся поверхность фильтра была промыта растворителем. Вакуум должен быть восстановлен для следующей операции.

8.1.3 Продолжают вакуумирование после промывания фильтра еще примерно 5 мин. Затем пинцетом снимают каждый фильтр поочередно и переносят их на предметном стекле в сушильный шкаф, нагретый до ПО °С. Высушивают в течение 20 мин. Затем осторожно переносят фильтры в пронумерованные бюксы. Нижний светлоокрашенный фильтр помещают в бюкс № 1, верхний фильтр — в бюкс № 2. Охлаждают фильтры в бюксах в эксикаторе до комнатной температуры. Взвешивают фильтры с точностью до 0,0002 г.

8.2 Проведение испытания с предварительным термическим старением образца

8.2.1 В две конические колбы помещают по (25 ± 1) г образца. Подсоединяют с помощью пробки воздушный конденсатор и помещают колбы с образцом в баню, нагретую до (100 ± 0,5) °С на (24 ± 0,25) ч.

Вынимают колбы с образцом из бани. Снимают воздушный конденсатор и закрывают пробкой каждую колбу. Затем колбы сильно встряхивают до тех пор, пока весь осадок не будет равномерно распределен по объему колбы.

Переворачивают колбы и осматривают стенки и дно колб. Если на стенках л дне колб остается налипший осадок, его убирают, соскабливая лопаточкой. Встряхивают колбы снова и осматривают не позднее чем через 1 мин. Подготовленный таким образом образец испытывают в соответствии с .

8.3 Проведение испытания с предварительным химическим старением пробы

8.3.1 В коническую колбу взвешивают (25 ± 0,2) г гомогенизированного образца, помещают туда магнитную мешалку. Устанавливают колбу в центр электрической плитки. Нагревают плитку до разжижения образца и подбирают скорость перемешивания 200 мин-1. Через 10 мин в колбу медленно добавляют, продолжая перемешивание, (2,5 ± 0,2) см3 гексадекана из микробюретки со скоростью стекания 1,0 см3/мин.

Примечание — Асфальтены, выпадающие хлопьями при добавлении гексадекана и нарушающие гомогенность системы, довольно трудно пептизируются снова и могут явиться причиной получения ошибочных результатов. Очевидно, это происходит тогда, когда возникает местное сверхразбавление, вызывающее образование и выпадение хлопьев, поэтому следует строго контролировать процесс прибавления гексадекана к пробе. С целью такого контроля микробюретку располагают на высоте 5 — 10 мм сбоку от входного отверстия воронки, диаметр которого равен (0,4 ± 0,02) мм. Гексадекан при этом стекает каплями через воронку под действием силы тяжести, в результате чего он довольно равномерно поступает в исследуемую пробу. Гексадекан можно вносить в образец с помощью калиброванной пипетки или бюретки. Допускается использовать стандартные воронки с превышением допустимых критериев.

8.3.2 Переливают смесь образца с гексадеканом в чистую колбу вместимостью 50 см3 и подсоединяют воздушный конденсатор с помощью пробки. Помещают колбу в масляную баню при температуре (100 ± 0,5) °С. Оставляют колбу в бане на (60 ± 2) мин.

8.3.3 Вынимают колбу из бани, закрывают воздушный конденсатор резиновой пробкой и энергично встряхивают колбу до тех пор, пока весь осадок не поднимется. Проверяют это, перевернув колбу и осмотрев дно и стенки колбы на предмет обнаружения осадка. Оставшийся осадок со стенок и дна колбы счищают с помощью лопаточки и взбалтывают содержимое колбы в течение 1 мин. После чего содержимое колбы фильтруют по .

9 ОБРАБОТКА РЕЗУЛЬТАТОВ

9.1 Массовую долю осадка S, %, вычисляют по формуле

![]()

где m1 — масса образца, в г;

m2 — масса нижнего фильтра перед фильтрацией, мг;

m3 — масса нижнего фильтра после фильтрации, мг;

m4 — масса верхнего фильтра перед фильтрацией, мг;

m5 — масса верхнего фильтра после фильтрации, мг.

9.2 Результаты анализа образцов без предварительного старения пробы записывают как Sа; с предварительным термическим старением пробы — Sб, с предварительным химическим старением пробы — Sв.

9.3 Массовую долю осадка методом горячей фильтрации записывают как среднее арифметическое результатов двух параллельных определений с точностью до 0,01 %. Если при проведении испытания использована проба массой 5 г, результат записывают как массовую долю общего осадка 5 г. Если фильтрация не закончилась в течение 25 мин, результат записывают как «Время фильтрации превышает 25 мин».

10 ТОЧНОСТЬ МЕТОДА

Для оценки результатов анализа (с 95 %-ной вероятностью) для массовой доли осадка ниже 0,50 % используют следующие критерии.

10.1 Сходимость — среднее арифметическое двух результатов, выполненных одним и тем же исполнителем, не должно быть больше значения ![]() где X — средний результат двух определений, % массовой доли.

где X — средний результат двух определений, % массовой доли.

10.2 Воспроизводимость — среднее арифметическое двух результатов, полученных разными исполнителями в разных лабораториях при использовании идентичных материалов не должно превышать значение ![]() где X — средний результат из двух определений, % массовой доли.

где X — средний результат из двух определений, % массовой доли.

Массовая доля общего осадка без предварительного старения и с предварительным старением не более 0,15 %; разность массовых долей общего осадка с предварительным старением и без него не более 0,03 % является одним из критериев прямогонности остаточных топлив.

Примечание — Данный критерий определяют в том случае, если один из результатов, полученных при определении ксилольного и толуольного эквивалентов, более 30.

Если данный критерий соответствует установленной норме, то остаточный продукт может быть отнесен к прямогонному.

Ключевые слова: топливо остаточное, определение прямогонности, общий осадок, остаточные компоненты, предварительное старение термическое, предварительное старение химическое, смесь дистиллятных топлив

содержание

|

|