ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ КРУГЛОПИЛЬНЫЕ ОБРЕЗНЫЕ

ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ

ПИЛОМАТЕРИАЛОВ

НОРМЫ ТОЧНОСТИ

ГОСТ 23183-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

М.М. Гвоздев, Э.Д. Авдеев, П.И. Ланда, В.А. Масленникова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В.А. Трефилов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 23 июня 1978 г. № 1657

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ КРУГЛОПИЛЬНЫЕ ОБРЕЗНЫЕ ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ПИЛОМАТЕРИАЛОВ Нормы точности Edging circular sawing machines Standards of accuracy |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 июня 1978 г. № 1657 срок действия установлен

с 01.07 1979 г.

до 01.07 1984 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на круглопильные обрезные станки, предназначенные для продольной обрезки необрезных пиломатериалов.

Общие условия испытания станков на точность — по ГОСТ 25338-82.

Погрешность выверки станка по уровню не должна быть более 0,1 мм/м.

(Измененная редакция, Изм. № 1).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

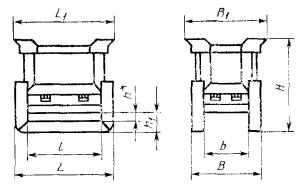

Проверка 1.1. Радиальное биение поверхности посадочной шейки пильного вала

Черт. 1.

Допуск 0,04 мм.

Метод проверки

На каретку устанавливают показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался поверхности посадочной шейки пильного вала 2.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

Проверка 1.2. Торцовое биение поверхности опорной шайбы пильного вала

Черт. 2

Допуск 0,03 мм на диаметре 100 мм.

Метод проверки

На каретку устанавливают измерительный прибор 1 так, чтобы его измерительный наконечник касался торцовой поверхности опорной шайбы 2 у ее периферии и был перпендикулярен ей.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

Проверка 1.3. Расположение образующих нижних подающих вальцов в одной горизонтальной плоскости

Черт. 3

Допуск 0,8 мм на длине 1000 мм.

Метод проверки

На вальцы 1 устанавливают поверочную линейку 2 с уровнем 3 в продольных и диагональных положениях.

Отклонение определяют как наибольшую величину показаний уровня.

Проверка 1.4. Параллельность перемещения подвижной каретки образующих смежных нижних подающих вальцов в горизонтальной и вертикальной плоскостях

Черт. 4

Допуск 0,5 мм на длине 1000 мм.

Метод проверки

На каретку (суппорт, пиноль) устанавливают измерительный прибор (индикатор) 1 так, чтобы его измерительный наконечник касался рабочей поверхности одного из смежных вальцов 2 каждой группы и был перпендикулярен ей. Каретку (суппорт, пиноль) перемещают вдоль оси пильного вала на всю длину хода.

Измерения производят в вертикальной и горизонтальной плоскостях.

Отклонение в каждой плоскости равно наибольшей разности результатов измерений на длине хода.

(Измененная редакция, Изм. № 1).

Проверка 1.5. Параллельность образующих верхних и нижних подающих вальцов между собой

Черт. 5

Допуск 0,4 мм на длине 1000 мм.

(Измененная редакция, Изм. № 1).

Метод проверки

Между верхним и нижним вальцами 1 в точках, наиболее удаленных друг от друга, устанавливают плоскопараллельные концевые меры длины 2.

Величину просвета между образующей верхнего вальца и незажатой плоскопараллельной концевой мерой длины измеряют щупом.

Отклонение определяют как наибольшую величину зазора на длине измерения.

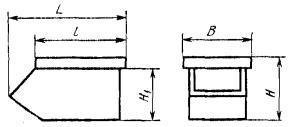

Проверка 1.6. Точность установки подвижной пилы на заданный размер

Черт. 6

Допуск ±1,2 мм.

(Измененная редакция, Изм. № 1).

Метод проверки

На пильном валу устанавливают контрольные диски 1. На станке последовательно задают различные размеры ширины досок.

Измеряют расстояние L между контрольными дисками, которое должно соответствовать заданной ширине доски с учетом припуска по ГОСТ 6782.2-75.

Отклонение определяют как разность между заданным и полученным размерами.

Проверка 1.7. Параллельность нижних подающих вальцов одной группы между собой

Черт. 7

Допуск 0,4 мм на длине 1000 мм.

Метод проверки

В плоскостях АА и А1А1 измеряют микрометрическим нутромером расстояние между вальцами.

Отклонение равно наибольшей разности результатов по длине измерения.

(Новая редакция, Изм. № 1).

2. ПРОВЕРКА СТАНКА В РАБОТЕ

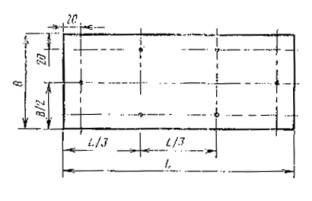

Проверка 2.1. Соответствие ширины выпиливаемых досок заданному размеру

Черт. 8

Допуск при ширине доски:

до 100 мм……………….. ±2,0 мм;

св. 100 мм………………. +3,0; -2,0 мм.

Метод проверки

На станке выпиливают доски. Ширину обработанных досок измеряют в трех сечениях, указанных на черт. .

(Измененная редакция, Изм. № 1).

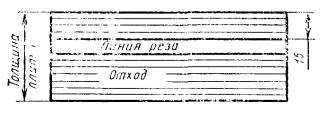

Проверка 2.2. Перпендикулярность поверхности пропила пласти доски

Черт. 9

Допуск 0,5 мм на длине l = 100 мм.

Метод проверки

Перпендикулярность поверхности пропила пласти доски проверяют угольником и щупом.

Проверка 2.3. Прямолинейность поверхности пропила

Черт. 10

Допуск 1 мм на длине 1000 мм.

(Измененная редакция, Изм. № 1).

Метод проверки

Прямолинейность поверхности пропила проверяют струной, которую натягивают по кромке доски. Величину кривизны измеряют линейкой.