ГОСТ 27945-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ

АСФАЛЬТОСМЕСИТЕЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН ТЕХНИЧЕСКИМ КОМИТЕТОМ ТК 267 «Машины дорожные»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 7-95 от 26 апреля 1995 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикский государственный центр по стандартизации, метрологии и сертификации |

|

Туркменистан |

Туркменглавгосинспекция |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 20.09.95 № 478 межгосударственный стандарт ГОСТ 27945-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4 ВЗАМЕН ГОСТ 27945-88

СОДЕРЖАНИЕ

|

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ АСФАЛЬТОСМЕСИТЕЛЬНЫЕ

Общие технические условия

Asphalt mixing plants. General specifications

Дата введения 1996-01-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на асфальтосмесительные установки, предназначенные для приготовления асфальтобетонных смесей, по качеству и составу соответствующих ГОСТ 9128.

Требования , , , — настоящего стандарта являются обязательными, остальные требования — рекомендуемыми.

Обязательные требования к асфальтосмесительным установкам, направленные на обеспечение безопасности для жизни и здоровья людей и охраны окружающей среды, изложены в , — .

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-68 ЕСКД. Эксплуатационные документы

ГОСТ 8.326-89 ГСИ. Метрологическая аттестация средств измерений

ГОСТ 8.513-84 ГСИ. Поверка средств измерений. Организация и порядок проведения

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.2.011-75 ССБТ. Машины строительные и дорожные. Общие требования безопасности

ГОСТ 12.2.022-80 ССБТ. Конвейеры. Общие требования безопасности

ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности

ГОСТ 12.4.040-78 ССБТ. Органы управления производственным оборудованием. Обозначения

ГОСТ 8769-75 Приборы внешние световые автомобилей, автобусов, троллейбусов, тракторов, прицепов и полуприцепов. Количество, расположение, цвет, углы видимости

ГОСТ 9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 14192-77 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17822-91 Радиопомехи индустриальные от устройств с двигателями внутреннего сгорания. Нормы и методы испытаний

ГОСТ 21786-76 Система «человек-машина». Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования

ГОСТ 25646-83 Эксплуатация строительных машин. Общие требования

3. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

3.1. Асфальтосмесительные установки изготовляют двух типов: передвижные и стационарные.

У передвижной установки основные агрегаты и узлы монтируются на прицепах и полуприцепах на пневмоходу.

У стационарной установки основные агрегаты и узлы монтируются в виде отдельных блоков — модулей на фундаментной площадке.

Производительность асфальтосмесительных установок должна соответствовать: 12,5, 23; 40; 50; 63; 100; 160; 250; 400 т/ч.

3.2. В технические условия на асфальтосмесительные установки конкретных моделей рекомендуется включать значения показателей качества, номенклатура которых устанавливается по согласованию с потребителем с учетом приведенного перечня:

— номинальная производительность;

— вместимость бункера агрегата питания;

— вместимость бункеров горячих материалов;

— вместимость смесителя;

— вместимость бункера готовой смеси;

— вместимость бункера агрегата питания;

— ширина проезда под бункером готовой смеси;

— общая вместимость битумных цистерн;

— максимальная температура нагрева битума;

— количество фракций дозируемого материала;

— габаритные размеры установки (длина, ширина, высота);

— уровень звука на рабочем месте оператора*;

— уровень вибрации сиденья оператора*;

— уровень концентрации вредных веществ и пыли на рабочем месте оператора*;

— тип дозатора и смесителя;

— тип дозатора агрегата питания;

— тип пылеулавливающего устройства;

— тип управления установкой;

— масса конструктивная, т;

— удельная масса, т×ч/т;

— удельная мощность, кВт×ч/т;

— удельный расход условного топлива, кг/т;

— удельный расход электроэнергии, кВт×ч/т.

* Показатели должны обязательно включаться в технические условия.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Характеристики

4.1.1. Установки изготавливают в соответствии с требованиями настоящего стандарта и технических условий на асфальтосмесительные установки конкретных моделей, а также по рабочим чертежам, утвержденным в установленном порядке.

4.1.2. Установки изготавливают в климатическом исполнении V категории размещения I по ГОСТ 15150 по согласованию с потребителем.

4.1.3. Конструкция асфальтосмесительных установок должна обеспечивать:

— качество приготавливаемой асфальтобетонной смеси по ГОСТ 9128;

— автоматическое и дистанционное управление основными технологическими процессами (дозирование компонентов смеси, нагрев и просушивание минеральных материалов в сушильном агрегате, подачу материалов в смесительный и сушильный агрегаты, перемешивание, подачу готовой смеси из смесителя и транспортирование ее в бункер готовой смеси);

— тепловую изоляцию бункера готовой смеси, обеспечивающую понижение температуры смеси в течение часа не более чем на 5 °С;

— очистку газов, выбрасываемых в атмосферу сушильным агрегатом;

— оснащение информационно-диагностическими системами (по согласованию с потребителем);

— автоматизированное управление технологическим процессом приготовления смеси (по согласованию с потребителем) с применением электронных средств управления, в том числе микропроцессоров;

— автоматическое прекращение подачи готовой смеси и ее компонентов при аварийном обесточивании установки;

— возможность автоматического отключения установки при выходе, из строя одного из агрегатов;

— предотвращение попадания негабаритных материалов в приготовленную смесь, сбор и выгрузку в транспортные средства этих материалов;

— оснащение отсеков бункеров запаса горячих материалов и бункеров готовой смеси датчиками контроля верхнего уровня материалов;

— оснащение оператора установок производительностью 50 т/ч и более громкоговорящим устройством или телефонной связью с постоянными рабочими местами;

— обзорность из кабины управления рабочего оборудования, в том числе сушильного барабана, дымовой трубы, скипа, а также мест выдачи готовой смеси в транспортные средства;

— подачу звукового сигнала перед запуском.

4.1.4. Конструкция установок предусматривает:

— работоспособность с различными видами топлива (жидким и газообразным);

— возможность использования уловленной пыли в технологическом процессе.

4.1.5. Наружные поверхности агрегатов в сборе окрашивают по классу VII ГОСТ 9.032 и группе условий эксплуатации VI ГОСТ 9.104.

Наружные поверхности агрегатов в сборе, подвергающихся нагреву, окрашивают по классу VII ГОСТ 9.032 и группе условий эксплуатации VIII ГОСТ 9.104.

4.1.6. Критерии предельного состояния и критерии отказов устанавливают в технических условиях на асфальтосмесительные установки на конкретные модели.

4.2. Требования эргономики, безопасности и защиты окружающей среды

4.2.1. Требования эргономики и безопасности — по ГОСТ 12.2.011.

4.2.2. Конструкция установки должна обеспечивать обзор рабочего оборудования из кабины управления.

4.2.3. Эквивалентный уровень звука на рабочем месте оператора — по ГОСТ 12.1.003.

4.2.4. Требования к вибрационным характеристикам — по ГОСТ 12.1.012.

4.2.5. Уровень концентрации вредных веществ и запыленности на рабочем месте оператора не должен превышать значений, установленных ГОСТ 12.1.005.

4.2.6. Кабина оператора должна быть оборудована регулируемым сиденьем и кондиционером.

4.2.7. Требования к рабочему месту оператора должны соответствовать ГОСТ 12.2.032.

4.2.8. Знаки безопасности и сигнальные цвета установки должны соответствовать требованиям ГОСТ 12.4.026.

4.2.9. Внешние световые приборы должны соответствовать требованиям ГОСТ 8769.

4.2.10. Символы органов управления должны быть выполнены по ГОСТ 12.4.040.

4.2.11. Общие требования пожарной безопасности — по ГОСТ 12.1.004.

4.2.12. Люки битумных емкостей и верхняя часть бункеров агрегата питания должны иметь защитные решетки. Решетки должны сниматься при помощи инструмента. Расстояние между двумя смежными прутьями должно быть не более 150 мм.

4.2.13. Конструкция конвейеров должна отвечать требованиям ГОСТ 12.2.022.

4.2.14. Установка должна удовлетворять требованиям уровня радиопомех по ГОСТ 17822.

4.2.15. Уровень освещенности на рабочем месте оператора при искусственном освещении должен быть не менее 150 люкс, коэффициент естественной освещенности — не менее 0,5 %.

4.2.16. Арматура осветительной сети должна применяться во влагонепроницаемом исполнении (кроме системы освещения кабины).

4.2.17. Системы подачи в бункеры минерального порошка и улавливаемой пыли должны быть освещены устройствами, предохраняющими атмосферу от загрязнений.

4.3. Техническое обслуживание и ремонт

Конкретные требования по приспособленности к техническому обслуживанию, а также перечень систем и узлов, подлежащих техническому обслуживанию, устанавливают в инструкции по эксплуатации на асфальтосмесительные установки конкретных моделей.

4.4. Комплектность

4.4.1. Асфальтосмесительные установки поставляют потребителю полностью укомплектованными.

4.4.2. В комплект асфальтосмесительной установки, как правило, входят:

— асфальтосмесительная установка в сборе, включающая:

1) агрегат питания,

2) сушильный агрегат,

3) пылеулавливающее устройство,

4) смесительный агрегат,

5) бункер готовой смеси,

6) агрегат минерального порошка,

7) топливный бак,

8) битумную цистерну,

9) нагреватель битума,

10) кабину оператора;

— запасные части, инструмент, принадлежности и материалы согласно ведомости ЗИП;

— эксплуатационная документация по ГОСТ 2.601 (формуляр, техническое описание и инструкция по эксплуатации).

4.5.1. На каждой асфальтосмесительной установке должна быть прикреплена маркировочная табличка по ГОСТ 12969, содержащая следующие данные:

— наименование предприятия-изготовителя или его товарный знак;

— индекс установки;

— заводской номер;

— год выпуска;

— обозначение технических условий.

4.5.2. Транспортная маркировка должна соответствовать ГОСТ 14192.

4.6. Упаковка

Требования к упаковке устанавливают в технических условиях на установки конкретных моделей по ГОСТ 9.014.

4.7. Хранение и консервация

Требования к хранению и консервации асфальтосмесительных установок устанавливают в технических условиях на установки конкретных моделей в соответствии с требованиями ГОСТ 9.014.

5. ПРИЕМКА

5.1. Асфальтосмесительные установки подвергают приемосдаточным и периодическим испытаниям, объем и периодичность которых устанавливается заводом-изготовителем.

5.2. Приемосдаточным испытаниям подвергаются блоки и узлы каждой установки без их общего монтажа.

При приемосдаточных испытаниях рекомендуется проверять соответствие установки требованиям раздела и ; ; ; настоящего стандарта и рабочим чертежам, правильность действия механизмов и наличие тепловой изоляции бункера готовой смеси.

5.3. Периодическим испытаниям подвергают полностью смонтированную асфальтосмесительную установку, прошедшую приемосдаточные испытания, при этом рекомендуется проверять:

— номинальную производительность;

— напряжение при трехфазном переменном токе;

— вместимость бункеров агрегата питания;

— вместимость бункера горячих материалов;

— вместимость бункера готовой смеси;

— габаритные размеры установки (длина, ширина, высота);

— качество приготовляемой асфальтобетонной смеси*;

— уровень звука на рабочем месте оператора*;

— уровень вибрации сиденья оператора*;

— уровень концентрации вредных веществ и пыли на рабочем месте оператора*;

— освещенность на рабочем месте оператора*;

— температуру воздуха в кабине оператора*;

— применение оборотного водоснабжения мокрой ступени пылеочистки*;

— уровень радиопомех асфальтосмесительной установки*.

* Показатели должны обязательно проверяться.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Требования к средствам испытаний

6.1.1. Перечень средств измерений и материалов, необходимых для проведения испытаний, приводится в методике испытаний.

6.1.2. Стандартизованные средства измерений поверяются в соответствии с ГОСТ 8.513, нестандартизованные аттестовываются по ГОСТ 8.326.

6.1.3. Погрешности применяемых средств измерений должны быть не более:

± 2 % — при измерении массы;

± 0,5 % — при измерении линейных размеров до 1 м;

± 5 мм — при измерении линейных размеров до 10 м;

± 3° — при измерении угловых размеров;

± 1° — при измерении температуры окружающей среды;

± 5 % — при измерении освещенности;

± 5 % — при измерении эргономических показателей;

от 1 до 2,5 % — при измерении частоты вращения.

6.1.4. Для измерения неоговоренных выше физических величин допускается использовать другие средства измерений, которые соответствуют классам точности от 0,6 до 2,5.

6.2. Подготовка к испытаниям

С асфальтосмесительной установкой в зависимости от вида испытаний предъявляют следующие документы:

— программу и методику испытаний;

— инструкцию по эксплуатации и формуляр по ГОСТ 2.601;

— нормативно-техническую документацию на серийно выпускаемые установки;

— акт приемосдаточных испытаний (для периодических испытаний);

— комплект сборочных чертежей.

6.3. Проведение испытаний

6.3.1. Соответствие установки требованиям ; ; ; настоящего стандарта проверяют визуально. Внешний осмотр проводится без разборки узлов и агрегатов перед началом проведения испытаний.

6.3.2. Для проверки номинальной производительности установки проводится:

— проверка установки датчиков весовой системы;

— проверка циклограммы в соответствии с типом асфальтобетонной смеси;

— доведение температуры мазута до 100 — 115 °С;

— доведение температуры битума до 140 — 150 °С.

При установившемся режиме горения достигается минимальныq отсос пыли и газов из сушильного барабана. Производительность установки определяется путем подсчета числа замесов в течение одного часа. Отсчет времени ведется с момента закрытия затвора смесителя (начала выгрузки каменных материалов из весового бункера). Производительность Пт в тоннах в час вычисляют по формуле

Пт = qт×n, (1)

где qт — масса замеса (максимально возможное количество смеси, получаемое за один рабочий цикл установки), т;

n — число замесов (циклов) за 1 ч непрерывной работы.

Массу замеса определяют при помощи весовых автоматических дозаторов для дозирования минеральных составляющих асфальтобетонных смесей и дозатора битума, полностью загружая смеситель исходными материалами.

6.3.3. Измерение линейного напряжения, частоты и расхода электроэнергии производится на входных цепях установки при номинальной загрузке и производительности.

6.3.4. Определение вместимости бункеров агрегата питания

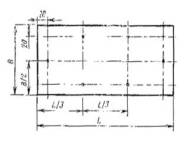

Агрегат питания состоит из одинаковых бункеров. Для определения объема бункера измеряют его геометрические размеры в соответствии с рисунками и .

Объем определяют по формулам:

V = V1 + V2, (2)

V1 = L1×L2×h2, (3)

![]() . (4)

. (4)

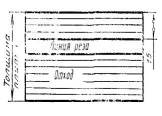

6.3.5. Вместимость бункера горячих материалов определяют путем полного его заполнения каменными материалами и последующей выдачей их в смеситель при помощи весового автоматического дозатора.

Рисунок 1

Рисунок 2

Вместимость V в кубических метрах определяют по формуле

![]() , (5)

, (5)

где G — масса каменных материалов, заполнивших бункер, т;

g — объемная масса каменных материалов, т/м3.

6.3.6. Определение вместимости бункера готовой смеси

Для проведения измерений бункер готовой смеси полностью заполняют асфальтобетонной смесью. Затем всю смесь выгружают в автомобильный транспорт (предварительно оттарированный) и взвешивают на автомобильных весах.

6.3.7. Определение габаритных размеров установки

Длина и ширина установки определяется путем проецирования крайних наружных точек агрегатов на площадку при помощи отвеса с последующим измерением рулеткой расстояний между точками проекций.

Ширина установки определяется путем сложения двух размеров: от крайней точки агрегата питания до оси сушильного барабана и от сушильного барабана до крайней точки битумной емкости.

Длина установки измеряется между крайними точками бункера готовой смеси и агрегата питания.

Высота установки определяется при контрольной сборке на испытательной площадке путем измерения расстояния: от верхней точки дымовой трубы до нулевой отметки фундамента.

Ширина и высота проезда под бункером готовой смеси измеряется при помощи универсального измерительного инструмента.

6.3.8. Проверка качества асфальтобетонной смеси — по ГОСТ 9128.

6.3.9. Уровень звука на рабочем месте оператора определяется по ГОСТ 12.1.003.

6.3.10. Уровень вибрации определяется по ГОСТ 12.1.012.

6.3.11. Уровень концентрации вредных веществ и запыленности на рабочем месте оператора определяется по ГОСТ 12.1.005.

6.3.12. Измерения показателей, характеризующих электробезопасность, проводят с помощью амперметра, мегомметра и частотомера.

6.3.13. Проверка уровня радиопомех — по ГОСТ 21786 и «Общесоюзным нормам допускаемых индустриальных радиопомех. Нормам 8-72».

6.3.14. Проверка освещенности рабочего места оператора (при общем освещении должна быть не менее 150 люкс).

6.3.15. Температура воздуха в кабине оператора — по ГОСТ 12.2.011.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Транспортирование установок осуществляется любым видом транспорта в соответствии с правилами, действующими на данном виде транспорта.

7.2. Требования к хранению устанавливаются в технических условиях на асфальтосмесительные установки конкретных моделей в соответствии с требованиями ГОСТ 15150.

7.3. Требования к консервации устанавливаются в технических условиях на установки конкретных моделей в соответствии с требованиями ГОСТ 9.014.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Требования по эксплуатации асфальтосмесительных установок — по ГОСТ 25646.

8.2. В эксплуатационной документации указывается перечень инструментов для технического обслуживания агрегатов, входящих в асфальтосмесительную установку, а также перечень приборов для обслуживания установки.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие установок требованиям настоящего стандарта и технических условий на конкретные модели при соблюдении потребителем правил транспортирования, хранения и эксплуатации.

9.2. Гарантийный срок эксплуатации асфальтосмесительных установок — 15 мес. со дня ввода в эксплуатацию.

9.3. Гарантийный срок эксплуатации на комплектующие изделия устанавливается в стандартах или технических условиях на эти изделия.

Ключевые слова: асфальтосмесительная установка, вместимость бункера агрегата питания, дозатор, смеситель, пылеулавливающее устройство, сушильный агрегат