ГОСТ 28084-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЖИДКОСТИ ОХЛАЖДАЮЩИЕ

НИЗКОЗАМЕРЗАЮЩИЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЖИДКОСТИ ОХЛАЖДАЮЩИЕ Общие технические условия Low-freezing cooling liquids. |

ГОСТ |

Дата введения 01.07.90

Настоящий стандарт распространяется на охлаждающие низкозамерзающие жидкости, предназначенные для охлаждения двигателей внутреннего сгорания, а также в качестве рабочих жидкостей в других теплообменных аппаратах, работающих при низких и умеренных температурах.

Охлаждающие низкозамерзающие жидкости — водные растворы этиленгликоля по ГОСТ 19710 или гликолевых и водногликолевых потоков его производства, представляющих собой этиленгликоль с массовой долей воды до 30 %, с антикоррозионными, антивспенивающими, стабилизирующими и красящими добавками.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Охлаждающие низкозамерзающие жидкости (далее — охлаждающие жидкости) по своему основному параметру — устойчивости к низким температурам, характеризуемой температурой начала кристаллизации, изготовляются промышленностью следующих видов:

— охлаждающая жидкость ОЖ-К — концентрат с массовой долей воды не более 5 %;

— охлаждающая жидкость ОЖ-65 с температурой начала кристаллизации не выше минус 65 °С;

— охлаждающая жидкость ОЖ-40 с температурой начала кристаллизации не выше минус 40 °С.

Охлаждающие жидкости могут изготовляться с температурой начала кристаллизации и массовой долей воды, отличными от указанных, но отвечающими остальным требованиям настоящего стандарта, кроме плотности.

1.2. Охлаждающая жидкость ОЖ-К в качестве рабочей охлаждающей жидкости не используется, а предназначена для получения рабочих охлаждающих жидкостей ОЖ-65 и ОЖ-40 путем разбавления ее водой.

Рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 могут быть получены изготовителем и непосредственно из гликолевых и водногликолевых потоков.

Порядок разбавления ОЖ-К установлен в НТД на конкретный вид охлаждающей жидкости.

Охлаждающую жидкость ОЖ-40 используют в районах с температурой окружающей среды не ниже минус 40 °С, ОЖ-65 — в районах Крайнего Севера и приравненных к ним местностях.

2. ТЕХНИЧЕСКИЕ УСЛОВИЯ

2.1. Характеристики

2.1.1. Охлаждающие жидкости изготовляют в соответствии с требованиями настоящего стандарта, по технологическим регламентам и техническим условиям, утвержденным в установленном порядке.

2.1.2. Антикоррозионные, антивспенивающие и другие добавки (присадки), вносимые при производстве охлаждающих жидкостей, не должны снижать нормы показателей технических требований.

|

Наименование показателя |

Норма для жидкости |

Метод испытания |

|||

|

ОЖ-К |

ОЖ-65 |

ОЖ-40 |

|||

|

1. Внешний вид |

Прозрачная однородная окрашенная жидкость без механических примесей |

По п. |

|||

|

2. Плотность, г/см3 |

1,100-1,150 |

1,085-1,100 |

1,065-1,085 |

По п. |

|

|

3. Температура начала кристаллизации, °С, не выше |

Минус 35 при разбавлении дистиллированной водой в объемном соотношении 1:1 |

Минус 65 |

Минус 40 |

По п. |

|

|

4. Фракционные данные: |

|

|

|

|

|

|

температура начала перегонки, °С, не ниже |

100 |

100 |

100 |

По п. |

|

|

массовая доля жидкости, перегоняемой до достижения температуры 150 °С, %, не более |

5 |

40 |

50 |

По п. |

|

|

5. Коррозионное воздействие на метилы, г/м2·сут, не более: медь, латунь, сталь, чугун, алюминий |

0,1 при разбавлении солевым раствором в объемном соотношении 1:1 |

0,1 |

0,1 |

По п. |

|

|

припой |

0,2 при разбавлении солевым раствором в объемном соотношении 1:1 |

0,2 |

0,2 |

|

|

|

6. Вспениваемость: |

|

|

|

|

|

|

объем пены, см3, не более |

30 при разбавлении раствором хлористого цинка в объемном соотношении 1:1 |

30 |

30 |

По п. |

|

|

устойчивость пены, с, не более |

5 при разбавлении раствором хлористого цинка в объемном соотношении 1:1 |

3 |

3 |

|

|

|

7. Набухание резин, %, не более |

5 при разбавлении дистиллированной водой в объемном соотношении 1:1 |

5 |

5 |

По ГОСТ 9.030, разд. и п. настоящего стандарта |

|

|

8. Водородный показатель (рН) |

7,5-11,0 при разбавлении дистиллированной водой в объемном соотношении 1:1 |

7,5-11,0 |

7,5-11,0 |

По ГОСТ 22567.5 и п. настоящего стандарта |

|

|

9. Щелочность, см3, не менее |

10 |

10 |

10 |

По п. |

|

|

10. Устойчивость в жесткой воде |

Расслоение и выпадение осадка не допускаются |

Не определяется |

По п. |

||

Примечания:

1. Показатель 1 — цвет охлаждающей жидкости устанавливают в НТД на жидкость конкретного вида.

2. Показатель 4 определяют по требованию потребителя.

3. До 1992 г. показатель «коррозионное воздействие на металлы» для всех видов жидкости допускается не более: для меди, латуни, стати, чугуна — 0,2 г/м·сут; припоя — 0,3 г/м·сут; алюминия — 0,5 г/м·сут.

2.2. Требования безопасности

Предельно допустимая концентрация (ПДК) этиленгликоля в воздухе рабочей зоны составляет 5 мг/м3. Этиленгликоль относится к веществам умеренно опасным — 3-й класс опасности по ГОСТ 12.1.007. Кумулятивными свойствами не обладает.

2.2.2. Наибольшую опасность для человека охлаждающие жидкости представляют при попадании внутрь через желудочно-кишечный тракт.

2.2.4. При попадании охлаждающей жидкости на кожу ее необходимо смыть водой.

2.2.5. Охлаждающая жидкость ОЖ-К по горючести основного компонента (этиленгликоля) относится к группе горючих веществ.

Температура вспышки паров 120 °С. Температура самовоспламенения 380 °С. Температурные пределы воспламенения паров в воздухе: нижний 112 °С, верхний — 124 °С. Средства пожаротушения — пена. Охлаждающие жидкости ОЖ-65 и ОЖ-40 пожаровзрывобезопасны.

2.2.6. Производственные помещения должны быть оборудованы приточно-вытяжной и местной вытяжной вентиляцией, соответствующей ГОСТ 12.4.021, обеспечивающей состояние воздушной среды рабочей зоны в соответствии с ГОСТ 12.1.005.

2.3. Маркировка

2.3.1. Транспортная маркировка груза должна соответствовать требованиям ГОСТ 14192 и ГОСТ 19433 (класс 6, подкласс 6.1, классификационный шифр 6161).

2.3.2. Маркировка охлаждающих жидкостей, изготовляемых для экспорта, — по НТД.

2.3.3. Требования к маркировке потребительской тары устанавливаются в НТД на охлаждающую жидкость конкретного вида.

2.4. Упаковка

2.4.1. Охлаждающие жидкости упаковывают в сухие стальные герметично закрывающиеся бочки типов I или II вместимостью 100, 200 и 275 дм3 по ГОСТ 6247, типа I и II вместимостью 100 и 200 дм3 по ГОСТ 13950 и типа I вместимостью 100 и 275 дм3 по ГОСТ 17336.

Температура заливаемой в бочки охлаждающей жидкости ОЖ-К должна быть от минус 10 до плюс 50 °С, ОЖ-65 — от минус 50 до плюс 50 °С и ОЖ-40 — от минус 40 до плюс 50 °С.

Отклонение массы (нетто) охлаждающей жидкости, расфасованной в потребительскую тару, должно быть ±2 % номинальной массы, указанной на первичной таре.

Охлаждающие жидкости, расфасованные в потребительскую тару, при транспортировании упаковывают в деревянные ящики по ГОСТ 18573. В каждый ящик упаковывают охлаждающие жидкости одного вида и в одинаковой потребительской упаковке.

Номера и типы ящиков выбирают в зависимости от размеров, массы и количества единиц потребительской тары, размещаемых в каждом ящике, и указывают в НТД на охлаждающую жидкость конкретного вида.

2.4.3. По согласованию с потребителем охлаждающие жидкости могут быть упакованы в другие виды тары, которые указывают в НТД на охлаждающую жидкость конкретного вида.

2.4.4. Степень (уровень) заполнения тары и цистерн рассчитывают с учетом их вместимости, грузоподъемности и объемного расширения охлаждающей жидкости при возможном перепаде температур в пути следования и во время хранения.

3. ПРИЕМКА

3.1. Охлаждающие жидкости принимают партиями.

Партией считают не превышающее одной сменной выработки количество продукта, одновременно предъявляемого к приемке, однородного по показателям качества, сопровождаемого одним документом о качестве.

При поставках охлаждающей жидкости в цистернах за партию принимают массу продукта в одной цистерне, при поставках в бочках масса партии не должна превышать 40 т, при поставках в мелкой потребительской таре — 5 т.

3.2. Каждая партия охлаждающей жидкости должна сопровождаться документом, удостоверяющим ее качество.

Документ должен содержать:

— наименование или товарный знак предприятия-изготовителя;

— наименование продукта и его назначение;

— обозначение НТД на данный продукт;

— номер партии, количество упаковочных единиц в партии;

— массу нетто партии;

— дату изготовления;

— результаты анализа и (или) подтверждение о соответствии качества продукции требованиям НТД на него.

3.3. При приемке проверяют состояние упаковки, маркировки и качество продукта.

3.4. Определение показателей «коррозионное воздействие на металлы» и «набухание резин» проводится не реже одного раза в квартал.

3.5. Проверке состояния упаковки и маркировки подвергают 3 % упаковочных единиц в партии, но не менее трех единиц в малых партиях.

3.6. Отбор проб из железнодорожных и автомобильных цистерн, бочек и другой транспортной тары — по ГОСТ 2517.

Порядок отбора проб из потребительской тары устанавливают в НТД на охлаждающую жидкость конкретного вида.

3.7. Объем (массу) объединенной пробы устанавливают в НТД на охлаждающую жидкость конкретного вида.

3.8. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания пробы, отобранной от удвоенного количества упаковочных единиц партии. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Определение внешнего вида

Внешний вид охлаждающей жидкости определяют визуально в проходящем свете в пробирке П2-19-150 ХС или П1-16-150 ХС по ГОСТ 25336 из бесцветного стекла.

Охлаждающая жидкость должна быть прозрачной, однородной и не содержать видимых механических примесей.

Цвет охлаждающей жидкости и метод его определения установлен в НТД на конкретный вид охлаждающей жидкости.

4.2. Определение плотности

Плотность охлаждающих жидкостей определяют по ГОСТ 18995.1, разд. 1.

4.3. Определение температуры начала кристаллизации

4.3.1. Метод заключается в том, что испытуемую жидкость охлаждают и фиксируют температуру, при которой невооруженным глазом можно заметить помутнение как признак начала кристаллизации.

Прибор по ГОСТ 18995.5, разд. 1.

Термометр ТИН3-3, ТН8 и ТИН8 по ГОСТ 400.

Секундомер механический по ТУ 25-1819.0021, ТУ 25-1894.003.

Сосуд для охлаждающей смеси (сосуд Дьюара).

Пипетки градуированные вместимостью 10 и 20 см3.

Ацетон по ГОСТ 2603 в смеси с твердой углекислотой по ГОСТ 12162 или жидкий азот по ГОСТ 9293, обеспечивающие заданную температуру охлаждения.

Вода дистиллированная по ГОСТ 6709.

Допускается применение аппаратуры по классу точности, а также реактивов аналогичной квалификации по качеству не ниже указанных в стандарте.

4.3.3. Проведение испытания

Для испытания охлаждающую жидкость ОЖ-К разбавляют дистиллированной водой в объемном отношении 1:1. Рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают без разбавления.

Во внутреннюю пробирку прибора Баумана-Фрома или прибора, состоящего из двух пробирок, наливают 20 см3 испытуемой жидкости и закрывают ее пробкой с термометром и мешалкой. Термометр устанавливают так, чтобы его ртутный резервуар находился на расстоянии 10-15 мм от дна и на равном расстоянии от стенок пробирки. Мешалка не должна касаться стенок пробирки.

В наружную пробирку наливают ацетон в таком количестве, чтобы его уровень был на 10 мм выше уровня испытуемой жидкости во внутренней пробирке.

Прибор помешают в сосуд Дьюара, заполненный охлаждающей смесью температурой на (12±5) °С ниже ожидаемой температуры начала кристаллизации испытуемой жидкости.

Температуру охлаждающей смеси поддерживают на заданном уровне в течение всего испытания.

Испытуемую жидкость во время охлаждения осторожно перемешивают со скоростью 20-30 движений в минуту (одно движение — опускание ко дну пробирки и поднятие мешалки без извлечения ее из жидкости).

При приближении температуры испытуемой жидкости к ожидаемой температуре начала кристаллизации (за 5-10 °С) прибор охлаждающей смеси периодически (через каждые 3-5 мин) вынимают и наблюдают в проходящем свете состояние испытуемой жидкости.

Продолжительность наблюдения за помутнением испытуемой жидкости от начала извлечения прибора из охлаждающей смеси до погружения его обратно в смесь должна быть не более 12 с.

Температура, при которой появляется помутнение в виде легкого облачка, образующегося около мешалки, фиксируется как температура начала кристаллизации.

Проводят параллельно два определения на образцах испытуемой жидкости, взятых из одной объединенной пробы.

4.3.4. Обработка результатов

За результат испытания принимают среднеарифметическое результатов двух параллельных определений, расхождение между которыми не должно превышать 2 °С. Абсолютная суммарная погрешность результата испытания ±1,2 °С при доверительной вероятности Р = 0,95.

4.4. Определение фракционных данных

4.4.1. Метод заключается в определении температуры начала перегонки и измерении массовой доли жидкости, перегоняемой до достижения температуры 150 °С.

Прибор для перегонки по ГОСТ 18995.7, разд. 2.

Весы 2-го класса точности по ГОСТ 24104* с наибольшими пределами взвешивания 200 и 500 г.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 (здесь и далее).

Секундомер по ТУ 25-1819.0021, ТУ 25-1894.003-90.

Стакан В 1-50 ТС по ГОСТ 25336.

Допускается применение другой аппаратуры, не уступающей указанной по метрологическим характеристикам.

4.4.3. Проведение испытания

В предварительно взвешенную чистую сухую колбу для перегонки вносят навеску испытуемой жидкости массой около 50 г и вторично взвешивают. Результаты всех взвешиваний в граммах записывают до второго десятичного знака. Собирают прибор и нагревают колбу с испытуемой жидкостью так, чтобы от начала нагревания до начала перегонки прошло не менее 10-15 мин.

Температуру начала перегонки фиксируют в момент отрыва первой капли конденсата от конца трубки холодильника и записывают в градусах Цельсия, округляя до целых единиц.

Перегонку ведут с такой скоростью, чтобы образование одной капли конденсата происходило в течение не менее 5 с.

Конденсат собирают в предварительно взвешенный чистый стакан. Результат взвешивания в граммах записывают до второго десятичного знака.

Перегонка продолжается до достижения температуры 150 °С, после чего нагревание колбы прекращают и в течение 5 мин дают стечь остатку конденсата.

Стакан с конденсатом взвешивают, результат взвешивания в граммах записывают до второго десятичного знака.

4.4.4. Обработка результатов

За температуру начала перегонки принимают среднеарифметическое результатов трех параллельных испытаний, расхождение между наиболее отличающимися значениями которых не должно превышать 1 °С.

Абсолютная суммарная погрешность результата испытания ±0,9 °С при доверительной вероятности Р = 0,95.

Массовую долю жидкости (X) в процентах, перегнанной до достижения температуры 150 °С, вычисляют по формуле

![]() · 100,

· 100,

где m1 — масса стакана, г;

m2 — масса стакана с конденсатом, г;

mж — масса навески испытуемой жидкости, г.

За результат испытания принимают среднеарифметическое результатов трех параллельных определений, абсолютное расхождение между наиболее отличающимися значениями которых не должно превышать 0,5 %.

Абсолютная суммарная погрешность результата испытания ±0,5 % при доверительной вероятности Р = 0,95.

4.5. Определение коррозионного воздействия

4.5.1. Метод заключается в том, что в испытуемую жидкость помещают образцы металлов в установленном наборе и определенных размеров и выдерживают их в ней непрерывно указанное время при заданной температуре. Затем по изменению массы образцов определяют коррозионное воздействие испытуемой жидкости.

4.5.2. Аппаратура, реактивы и материалы

Установка для определения коррозионного воздействия на металлы (черт. ).

Держатель образцов металлов (черт. ).

Образцы металлов в соответствии с НТД на конкретный вид охлаждающей жидкости.

Весы 2-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Термостат, обеспечивающий температуру нагрева до (100±2) °С.

Эксикатор по ГОСТ 25336.

Секундомер по ТУ 25-1819.0021, ТУ 25-1894.003.

Штангенциркуль по ГОСТ 166.

Реометр по ГОСТ 9932 или ротаметр по ГОСТ 13045.

Термометр по ГОСТ 28498.

Холодильник ХШ 3-400 ХС или ХШ 2-400 ХС по ГОСТ 25336.

Наждачная бумага К3-М-14 или 51СМ28 по ГОСТ 10054 или шкурка шлифовальная бумажная по ГОСТ 6456.

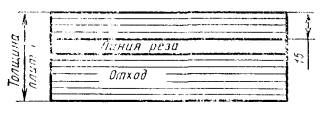

Установка для определения коррозионного воздействия на металлы

1 — аэратор; 2 — держатель образцов металлов; 3 — сосуд; 4 — обратный холодильник; 5 — пришлифованная крышка; 6 — термометр

Черт. 1

Спирт этиловый по ГОСТ 5962* или по ГОСТ 18300.

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

Ацетон по ГОСТ 2603.

Вода дистиллированная по ГОСТ 6709.

Кислота соляная по ГОСТ 3118.

Хромовый ангидрид по ГОСТ 3776.

Кислота ортофосфорная по ГОСТ 6552.

Кислота азотная по ГОСТ 4461.

Натрий едкий по ГОСТ 11078 или ГОСТ 4328.

Цинк гранулированный.

Медь М-1 или М-3 по ГОСТ 859.

Латунь Л-63 по ГОСТ 2208 или ГОСТ 931.

Сталь 20(10) по ГОСТ 1050.

Чугун Сч 24-44 или Сч 18-36 по ГОСТ 1412.

Алюминий АЛ9 по ГОСТ 1583.

Припой ПОС 40-2 по ГОСТ 21930 или ПОС СУ 30-2 по ГОСТ 21930.

Аммоний лимонно-кислый по ТУ 6-09-01-755 или ТУ 6-09-01-768.

Аммиак по ГОСТ 3760.

Кислота уксусная по ГОСТ 6968.

Натрий сернокислый безводный по ГОСТ 4166.

Натрий хлористый по ГОСТ 4233.

Натрий двууглекислый по ГОСТ 4201.

Воздух сжатый 3, 5 и 7-го классов по ГОСТ 17433 и ГОСТ 24484.

Допускается применение аппаратуры по классу точности, а также реактивов аналогичной квалификации по качеству не ниже указанных в настоящем стандарте. По требованию потребителей допускается применение других марок металлов.

Установка для определения коррозионного воздействия на металлы (см. черт. ) представляет собой сосуд 3 вместимостью 300-500 см3 диаметром 55-60 мм, изготовленный из термостойкого стекла. Сосуд закрывается пришлифованной крышкой 5, имеющей три горловины: для обратного холодильника 4, аэратора 1, представляющего собой стеклянную трубку, имеющую на погружаемом конце шарик с отверстиями диаметром 0,5-1,0 мм, и термометра 6.

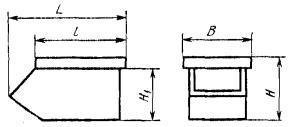

Держатель образцов металлов (см. черт. ) представляет собой приспособление, состоящее из крепежного винта 2 длиной (50,0±0,5) мм, диаметром 4,5-5,0 мм, изготовленного из изоляционного материала (текстолит, тефлон, эбонит, фторопласт), с резьбой и гайкой 3 на конце из того же материала, двух латунных подставок 7 размером (60,0±0,5) ´ (30,0±0,5) ´ (1,5±0,5) мм каждая с отверстием диаметром 5-6 мм на одном конце и набора прокладок толщиной 3-5 мм, внутренним диаметром 5-6 мм и наружным — 10-11 мм.

Образцы металлов должны иметь форму прямоугольных пластин размером (50,0±0,5) ´ (25,0±0,5) мм. Образцы из меди, припоя, латуни и стали должны быть толщиной (1,5±0,5) мм, из чугуна и алюминия — (3,0±0,5) мм.

На одном конце пластины делают отверстие диаметром 5-6 мм.

Центры отверстий на подставках и образцах металлов должны быть расположены на расстоянии 10-11 мм от их верхнего края и на равном расстоянии от боковых сторон.

Порядок насадки набора образцов металлов на крепежный винт держателя показан на черт. .

Держатель образцов металлов с набором пластин

1 — латунные подставки; 2 — крепежный винт; 3 — гайка

Черт. 2

4.5.3. Подготовка к испытанию

Пластины перед испытанием зачищают от заусениц и шлифуют наждачной бумагой, причем для каждого образца используют новую наждачную бумагу. Затем пластины промывают водой, спиртом или ацетоном, высушивают до постоянной массы (разница между результатами двух последних взвешиваний не должна превышать 0,0002 г) и хранят в эксикаторе при комнатной температуре. Нормы расхода спирта и ацетона для промывания пластин устанавливают в НТД на охлаждающие жидкости конкретных видов.

Результат взвешивания в граммах записывают до четвертого десятичного знака.

Подготовленные к испытанию пластины необходимо брать только пинцетом.

Подставки и пластины образцов металлов насаживают на крепежный винт держателя в определенной последовательности, отделяют одну от другой прокладками и стягивают гайкой (см. черт. ).

Подставки держателя отделяют от набора образцов металлов прокладками из изоляционного материала.

Непосредственно между образцами из меди, припоя и латуни помешают прокладки из латуни, а между образцами из стали, чугуна и алюминия — прокладки из стали.

Образцы первой группы металлов (медь, припой, латунь) и второй группы (сталь, чугун, алюминий) отделяют один от другого прокладкой из изоляционного материала.

Для проведения испытания на коррозионное воздействие охлаждающую жидкость ОЖ-К разбавляют в объемном отношении 1:1 раствором, содержащим 148 мг/дм3 сернокислого безводного натрия, 165 мг/дм3 хлористого натрия и 138 мг/дм3 двууглекислого натрия.

Рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают без разбавления.

4.5.4. Проведение испытания

Набор образцов металлов, каждый из которых обмеряют, взвешивают, записывая результат до четвертого десятичного знака, закрепляют в держателе и помещают в чистый сухой сосуд установки (см. черт. ) для испытания.

В сосуд наливают 200-300 см3 испытуемой охлаждающей жидкости. Уровень жидкости должен быть выше держателя с набором образцов металлов на 10-15 мм.

Сосуд герметично закрывают крышкой с вставленными в нее обратным холодильником, термометром и аэратором, после чего фиксируют уровень охлаждающей жидкости в сосуде.

Установку помешают в термостат, температуру охлаждающей жидкости доводят до (88±2) °С и выдерживают непрерывно при этих условиях 336 ч. Определение коррозионного воздействия на металлы для всех видов охлаждающих жидкостей до 1992 г. проводили при температуре (71 ±2) °С.

В процессе испытания жидкость перемешивают с помощью воздуха, который подается через аэратор с объемным расходом (100±5) см3/мин.

Уровень жидкости в сосуде поддерживают постоянным, добавляя при необходимости дистиллированную воду через обратный холодильник.

По истечении 336 ч образцы вынимают, чистят мягкой стиральной резинкой или щеткой из мягкой щетины, промывают дистиллированной водой, а затем спиртом или ацетоном, высушивают и взвешивают, записывая результат в граммах до четвертого десятичного знака.

Для каждой пробы охлаждающей жидкости проводят три параллельных испытания.

Если в процессе испытания на образцах металлов появляются стойкие продукты коррозии и пленки, то эти образцы металлов подвергают следующей дополнительной очистке:

— медь и латунь помещают на 15 с в разбавленную водой (в объемном соотношении 1:1) концентрированную соляную кислоту, после чего промывают водой для удаления кислоты и чистят мягкой стиральной резинкой или мягкой щеткой;

— алюминий погружают на 5 мин в водный раствор, содержащий 2 % хромового ангидрида и 5 % ортофосфорной кислоты, при температуре (80±2) °С, после чего образцы промывают водой для удаления кислоты. Если продукты коррозии не счищаются, то образец погружают на 1 мин в концентрированную азотную кислоту, затем промывают водой;

— припой погружают на 5 мин в кипящий раствор уксусной кислоты с массовой долей 1 %, после чего образец промывают водой и осторожно чистят мягкой стиральной резинкой или мягкой щеткой;

— чугун, сталь погружают на 10-15 мин в 5 %-ный водный раствор едкого натра при температуре (80±2) °С с гранулированным цинком или стружкой цинка или 10 %-ный раствор лимоннокислого аммония в аммиачной воде и промывают водой.

После каждой из указанных операций образцы металлов промывают водой, спиртом или ацетоном, сушат и взвешивают, записывая результат в граммах до четвертого десятичного знака.

4.5.5. Обработка результатов

Коррозионные потери (V), г/(м2·сут), вычисляют для каждого образца металлов по формуле

![]() ,

,

где m1 — масса образца металла до испытания, г;

m2 — масса образца металла после испытания, г;

l — длина образца металла, мм;

а — ширина образца металла, мм;

b — толщина образца металла, мм;

106 — коэффициент пересчета площади поверхности образца в квадратные метры.

За результат испытания принимают среднеарифметическое результатов трех параллельных определений, относительное допускаемое расхождение между наиболее отличающимися значениями которых не должно превышать 50 % их среднего значения.

Относительная суммарная погрешность результатов испытаний для меди, латуни, алюминия, чугуна и стати ±28 %, для припоя ±50 % при доверительной вероятности Р= 0,95.

4.6. Определение вспениваемости

4.6.1. Метод заключается в том, что через определенный объем испытуемой охлаждающей жидкости при заданной температуре продувают воздух с установленным объемным расходом в течение заданного времени, а затем измеряют объем образовавшейся пены (V) и время, в течение которого она сохраняется, — устойчивость (τ).

4.6.2. Аппаратура, реактивы и растворы

Установка для определения вспениваемости (черт. ).

Установка для определения вспениваемости

1 — водяная баня с термостатом; 2 — термометр; 3 — мерный цилиндр; 4 — газопромыватель; 5 — трубка с хлористым кальцием; 6 — реометр

Черт. 3

Цилиндр 1-500 по ГОСТ 1770.

Цилиндр 1-100 по ГОСТ 1770.

Весы 2-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Водяная баня, обеспечивающая поддержание температуры нагрева (88±2) °С, состоящая из стакана В-1-2000 ТС или В-1-3000 ТС, или В-1-5000 ТС по ГОСТ 25336 и термостата.

Газопромыватель ГФП-20-ПОР40 или ГФИ-20-ПОР40 по ГОСТ 25336.

Термометр.

Реометр стеклянный лабораторный по ГОСТ 9932 или реометр по ГОСТ 13045.

Трубка TX—V-2-100 по ГОСТ 25336.

Секундомер по ТУ 25-1819.0021, ТУ 25-1894.003.

Кальций хлористый гранулированный.

Вода дистиллированная по ГОСТ 6709.

Ацетон по ГОСТ 2603.

Хромовая смесь (раствор бихромата калия по ГОСТ 4220 с массовой долей 5 % в серной кислоте по ГОСТ 4204, приготовляемый по ГОСТ 4517, п. 2.152).

Воздух сжатый 3, 5 и 7-го классов по ГОСТ 17433 и ГОСТ 24484.

Кислота соляная по ГОСТ 3118.

Цинк хлористый по ГОСТ 7345.

4.6.3. Подготовка к испытанию

Для проведения испытания собирают установку, состоящую из мерного цилиндра, газопромывателя, термометра, водяной бани с термостатом, реометра, трубки с хлористым кальцием.

Перед началом каждого испытания цилиндр и газопромыватель моют последовательно ацетоном, хромовой смесью, дистиллированной водой и сушат воздухом.

Для проведения испытания охлаждающую жидкость ОЖ-К разбавляют в объемном отношении 1:1 раствором хлористого цинка, приготовленного следующим образом: в 100 г раствора хлористого цинка с массовой долей 35,5 % добавляют при перемешивании 2,5 см3 соляной кислоты и 1,38 г полученной смеси разводят в 5 дм3 дистиллированной воды.

Рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают не разбавляя.

4.6.4. Проведение испытаний

В цилиндр помещают 145 см3 испытуемой жидкости, термометр, газопромыватель и устанавливают его в термостатированную водяную баню температурой (88±2) °С.

Когда температура испытуемого раствора в цилиндре достигнет (88±2) °С, уточняют и фиксируют его объем (Vж).

Затем через газопромыватель пропускают воздух с объемным расходом (1000±25) см3/мин. При появлении пузырьков воздуха в испытуемом растворе включают секундомер.

По истечении 5 мин подачу воздуха прекращают, измеряют объем вспененной жидкости (![]() ) по верхнему уровню образовавшейся пены и определяют устойчивость пены (г), т.е. время, в течение которого исчезает пена (до исчезновения пузырьков на поверхности жидкости).

) по верхнему уровню образовавшейся пены и определяют устойчивость пены (г), т.е. время, в течение которого исчезает пена (до исчезновения пузырьков на поверхности жидкости).

Проводят три параллельных измерения. Для каждого измерения берут свежую порцию испытуемого раствора из одной и той же объединенной пробы.

4.6.5. Обработка результатов

Объем образовавшейся пены (V), см3, рассчитывают по формуле

![]() ,

,

где ![]() — объем вспененной жидкости, см3;

— объем вспененной жидкости, см3;

![]() — объем жидкости до пропускания воздуха, см3.

— объем жидкости до пропускания воздуха, см3.

За результат испытания принимают среднеарифметическое результатов трех параллельных определений объема образовавшейся пены и ее устойчивости, относительное допускаемое расхождение между наиболее отличающимися значениями которых не должно превышать 50 % их среднего значения.

Абсолютная суммарная погрешность результата определения объема образовавшейся пены ±5 см3, определения ее устойчивости ±1,1 с при доверительной вероятности Р = 0,95.

4.7. Определение набухания резины

4.7.1. Определение набухания резины проводят по ГОСТ 9.030 объемным гидростатическим методом. Испытания проводят на образцах резины марок: 57-5006 класса ТРП 100-60; 57-7011 класса ТРП-160 или других резинах по требованию потребителя. Испытание проводят при температуре (100±2) °С в течение 70 ч.

Для испытания охлаждающую жидкость ОЖ-К разбавляют дистиллированной водой в объемном соотношении 1:1, рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают без разбавления.

4.8. Определение водородного показателя (рН)

4.8.1. Водородный показатель (рН) определяют потенциометрическим методом по ГОСТ 22567.5 с использованием стеклянного и хлорсеребряного электродов.

Для испытания охлаждающую жидкость ОЖ-К разбавляют дистиллированной водой в объемном соотношении 1:1, рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают без разбавления.

4.9. Определение щелочности

4.9.1. Метод заключается в определении объема титрованного раствора соляной кислоты концентрации 0,1 моль/дм3, израсходованного на потенциометрическое титрование 10 см3 охлаждающей жидкости ОЖ-К до рН = 5,5.

Иономер универсальный типа ЭВ 74 или любой другой рН-метр с погрешностью измерений не более ±0,05 рН, настроенный по стандартным буферным растворам со стеклянным и хлорсеребряным электродами.

Мешалка электромагнитная ММ-2 и ММ-3А.

Бюретка вместимостью 25 см3 с ценой деления 0,1 см3.

Колба 2-1000-2 по ГОСТ 1770.

Цилиндр 1 — 100 по ГОСТ 1770.

Стакан Н-2-250 ТС или В-2-150 ТС по ГОСТ 25336.

Пипетка градуированная вместимостью 10 и 20 см3.

Термометр.

Кислота соляная по ГОСТ 3118, раствор концентрации 0,1 моль/дм3, приготовленный по ГОСТ 25794.1.

Вода дистиллированная по ГОСТ 6709, не содержащая углекислоты, приготовленная по ГОСТ 4517.

Допускается применение аппаратуры по классу точности, а также реактивов аналогичной квалификации по качеству не ниже указанных в настоящем стандарте.

4.9.3. Проведение испытания

В стакан вносят пипеткой 10 см3 охлаждающей жидкости ОЖ-К и прибавляют 90 см3 дистиллированной воды. При испытании охлаждающих жидкостей ОЖ-65 и ОЖ-40 в стакан вносят по 20 см3 этих жидкостей и прибавляют к ним по 80 см3 дистиллированной воды.

В полученный таким образом раствор погружают электроды рН-метра, включают электромагнитную мешалку для перемешивания раствора и титруют его при перемешивании водным раствором соляной кислоты концентрации 0,1 моль/дм3 до рН = 5,5 (точно).

Измеряют объем (V) раствора соляной кислоты, пошедший на титрование.

4.9.4. Обработка результатов

Щелочность (![]() ), см3, вычисляют по формуле

), см3, вычисляют по формуле

![]() ,

,

где V1 — объем раствора соляной кислоты концентрации 0,1 моль/дм3, израсходованный на титрование испытуемого раствора, см3;

10 — объем охлаждающей жидкости ОЖ-К, см3;

В/100 — объемная доля титруемой охлаждающей жидкости (для ОЖ-К В = 100, для ОЖ-65 В = 65; для ОЖ-40 В = 56);

V — объем охлаждающей жидкости, внесенный в стакан для последующего разбавления (до 100 см3) дистиллированной водой и титрования (для ОЖ-К V = 10 см3, для ОЖ-65 и ОЖ-40 V = 20 см3), см3.

За результат испытания принимают среднеарифметическое результатов трех параллельных определений, допускаемое расхождение между наиболее отличающимися значениями которых не должно превышать 0,5 см3.

Абсолютная суммарная погрешность результата испытания ±0,4 см3 при доверительной вероятности Р = 0,95.

4.10. Определение устойчивости в жесткой воде

4.10.1. Метод заключается в наблюдении за состоянием раствора испытуемой охлаждающей жидкости ОЖ-К в жесткой воде и визуальном установлении возможного расслоения или образования осадка в этом растворе в течение определенного времени при заданной температуре.

Весы 2-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Термометр.

Стакан В-1-250 ТС по ГОСТ 25336.

Цилиндр 1 — 100 по ГОСТ 1770.

Термостат, обеспечивающий поддержание температуры (100±2) °С.

Кальций хлористый по ГОСТ 450.

Натрий сернокислый безводный по ГОСТ 4166, ч.

Натрий двууглекислый по ГОСТ 4201, ч.

Натрий хлористый по ГОСТ 4233, ч.

Вода дистиллированная по ГОСТ 6709.

Допускается применение аппаратуры по классу точности, а также реактивов аналогичной квалификации по качеству не ниже указанных в настоящем стандарте.

4.10.3. Проведение испытаний

Испытанию подвергают только охлаждающую жидкость ОЖ-К.

Для испытания готовят жесткую воду, содержащую: кальция хлористого — 275 мг/дм3; натрия сернокислого — 148 мг/дм3; натрия хлористого — 165 мг/дм3; натрия двууглекислого — 138 мг/дм3.

100 см3 испытуемой охлаждающей жидкости ОЖ-К смешивают со 100 см3 приготовленной жесткой воды. Полученный раствор перемешивают и разливают поровну в два стакана. Содержимое одного стакана нагревают до температуры (88±2) °С, а затем оба стакана накрывают чистым стеклом и выдерживают в темноте при комнатной температуре в течение 24 ч.

По истечении указанного времени наблюдают за состоянием содержимого стаканов, визуально устанавливая наличие или отсутствие в них расслоения или осадка.

За положительный результат испытания принимается отсутствие расслоения жидкости и отсутствие осадка.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Охлаждающие жидкости перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Для транспортирования охлаждающих жидкостей используют специализированные железнодорожные цистерны с верхним сливом, автоцистерны и указанные в п. металлические бочки.

Наливные люки цистерн и горловины бочек должны быть герметично закрыты.

Подготовка и наполнение специально выделенных цистерн проводятся грузоотправителем в соответствии с правилами перевозки грузов.

Для транспортирования охлаждающих жидкостей, упакованных в потребительскую тару, используют деревянные ящики по ГОСТ 18573 в соответствии с п. настоящего стандарта.

5.3. Охлаждающие жидкости, упакованные в бочки и потребительскую тару в ящиках, транспортируют в крытых железнодорожных вагонах повагонными отправками, а также в крытых автотранспортных средствах и водным транспортом — в трюмах.

Масса пакета должна быть не более 1 т.

5.5. Формирование пакетов тарно-штучных грузов — по ГОСТ 24597.

Для транспортирования пакетов применяют поддоны по ГОСТ 9557, ГОСТ 9078, ГОСТ 9570.

5.6. Размещение бочек и ящиков в пакетах и использование средств скрепления грузов осуществляют по ГОСТ 21140, ГОСТ 21650.

5.7. В районы Крайнего Севера и приравненные к ним местности поставляют только охлаждающие жидкости вида ОЖ-65, упакованные в стальные бочки (см. п. ).

5.8. Охлаждающие жидкости хранят в герметично закрытых бочках и других емкостях из коррозионно-стойких сталей в неотапливаемых складских помещениях, обеспечивающих защиту от воздействия прямых солнечных лучей и атмосферных осадков.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Для приготовления рабочих охлаждающих жидкостей из концентрата ОЖ-К его разбавляют водой.

Для приготовления охлаждающей жидкости ОЖ-65 берут 65 % концентрата ОЖ-К и 35 % воды, для приготовления охлаждающей жидкости ОЖ-40 берут 56 % концентрата ОЖ-К и 44 % воды. Для разбавления ОЖ-К используют дистиллированную воду, конденсат и пресную воду обшей жесткости до 6,0 моль/дм3, определяемой по ГОСТ 4151.

Охлаждающая жидкость ОЖ-К при температуре ниже минус 20 °С может загустеть, однако это не снижает ее качества после отогревания.

Охлаждающие жидкости необходимо хранить в закрытой таре.

6.2. Срок эксплуатации указывают в НТД на конкретную охлаждающую жидкость. С 1992 г. он должен быть не менее пяти лет.

6.3. Отработанную охлаждающую жидкость запрещается выливать в открытый грунт и канализацию. После слива из системы охлаждения двигателя ее собирают и утилизируют в порядке, установленном в технических условиях на охлаждающую жидкость конкретного вида.

6.4. При использовании охлаждающих жидкостей необходимо соблюдать следующие меры предосторожности:

— не засасывать жидкость ртом при ее переливании;

— во время работы с охлаждающей жидкостью не курить и не принимать пищу;

— в тех случаях, когда при работе возможно разбрызгивание охлаждающей жидкости, пользоваться защитными очками;

— обработку использованной транспортной тары и транспортных средств проводить в средствах защиты, указанных в п. настоящего стандарта;

— открытые участки кожи и поверхности с лакокрасочными покрытиями, на которые попала охлаждающая жидкость, необходимо промыть водой.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие охлаждающей жидкости требованиям, установленным в НТД на данную жидкость, с учетом требований настоящего стандарта и при соблюдении условий их транспортирования и хранения.

7.2. Гарантийный срок хранения, установленный с момента изготовления в НТД на охлаждающую жидкость конкретного вида, должен быть: до 1992 г. — не менее трех лет, а с 1992 г. — не менее пяти лет.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.03.89 № 913

3. ВВЕДЕН ВПЕРВЫЕ

4. Стандарт содержит требования СТ СЭВ 2130-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта, подпункта |

|

ГОСТ 9.030-74 |

, |

ГОСТ 9078-84 |

|

|

ГОСТ 12.1.005-88 |

|

ГОСТ 9293-74 |

|

|

ГОСТ 12.1.007-76 |

|

ГОСТ 9557-87 |

|

|

ГОСТ 12.4.021-75 |

|

ГОСТ 9570-84 |

|

|

ГОСТ 166-89 |

|

ГОСТ 9932-75 |

, |

|

ГОСТ 400-80 |

|

ГОСТ 10054-82 |

|

|

ГОСТ 450-77 |

|

ГОСТ 11078-78 |

|

|

ГОСТ 859-2001 |

|

ГОСТ 12162-77 |

|

|

ГОСТ 931-90 |

|

ГОСТ 13045-81 |

, |

|

ГОСТ 1050-88 |

|

ГОСТ 13950-91 |

|

|

ГОСТ 1412-85 |

|

ГОСТ 14192-96 |

|

|

ГОСТ 1583-93 |

|

ГОСТ 17336-80 |

|

|

ГОСТ 1770-74 |

, , |

ГОСТ 17433-80 |

, |

|

ГОСТ 2208-91 |

|

ГОСТ 18300-87 |

|

|

ГОСТ 2517-85 |

|

ГОСТ 18573-86 |

, |

|

ГОСТ 2603-79 |

, , |

ГОСТ 18995.1-73 |

|

|

ГОСТ 3118-77 |

, , |

ГОСТ 18995.5-73 |

|

|

ГОСТ 3760-79 |

|

ГОСТ 18995.7-73 |

|

|

ГОСТ 3776-78 |

|

ГОСТ 19433-88 |

|

|

ГОСТ 4151-72 |

|

ГОСТ 19710-83 |

|

|

ГОСТ 4166-76 |

, |

ГОСТ 21140-88 |

|

|

ГОСТ 4201-79 |

, |

ГОСТ 21650-76 |

|

|

ГОСТ 4204-77 |

|

ГОСТ 21930-76 |

|

|

ГОСТ 4220-75 |

|

ГОСТ 22567.5-93 |

, |

|

ГОСТ 4233-77 |

, |

ГОСТ 24104-88 |

, , , |

|

ГОСТ 4328-77 |

|

ГОСТ 24484-80 |

, |

|

ГОСТ 4461-77 |

|

ГОСТ 24597-81 |

|

|

ГОСТ 4517-87 |

, |

ГОСТ 25336-82 |

, , , , , |

|

ГОСТ 5962-67 |

|

ГОСТ 25794.1-83 |

|

|

ГОСТ 6247-79 |

|

ГОСТ 26663-85 |

, |

|

ГОСТ 6456-82 |

|

ГОСТ 28498-90 |

|

|

ГОСТ 6552-80 |

|

ТУ 6-09-01-755-88 |

|

|

ГОСТ 6709-72 |

, , , , |

ТУ 6-09-01-768-89 |

|

|

ГОСТ 6968-76 |

|

ТУ 25-1819.0021-90 |

, , , |

|

ГОСТ 7345-78 |

|

ТУ 25-1894.003-90 |

, , , |

6. ПЕРЕИЗДАНИЕ. Апрель 2003 г.

СОДЕРЖАНИЕ

|

|