ГОСТ 411-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА И КЛЕЙ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВЯЗИ

С МЕТАЛЛОМ ПРИ ОТСЛАИВАНИИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РЕЗИНА И КЛЕЙ Методы определения прочности связи с металлом при отслаивании Rubber and glue. |

ГОСТ |

Дата введения 01.07.78,

в части метода А — 01.07.79

Настоящий стандарт распространяется на резину, клей и устанавливает методы определения прочности связи их с металлом при отслаивании (А, Б и В).

Сущность методов заключается в измерении силы, вызывающей отслаивание резиновой полоски от металлической пластины.

При отслаивании по методу А сила действует перпендикулярно к плоскости пластины, по методам Б и В — параллельно плоскости пластины.

Методы А и В предназначены для определения прочности связи при креплении резиновых смесей к металлу в процессе вулканизации. Метод Б предназначен для определения прочности связи при креплении вулканизованных резин к металлу.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА

1.1. Разрывная машина с силоизмерителем безынерционного типа, отвечающая требованиям ГОСТ 28840.

Допускается проводить испытания на разрывной машине с инерционным (маятниковым) силоизмерителем.

1.1.1. Для проведения испытаний по методу А разрывная машина должна быть снабжена приспособлением, обеспечивающим установку испытуемого образца таким образом, чтобы в ходе испытания сила отслаивания действовала, по возможности, перпендикулярно к плоскости металлической пластины.

Для проведения испытаний по методам Б и В разрывная машина должна быть снабжена зажимами, удерживающими металлическую пластину и резиновую полоску в процессе испытания.

Один из вариантов приспособления приведен в приложении .

(Измененная редакция, Изм. № 1).

1.1.2. Разрывная машина должна обеспечивать скорость движения подвижного зажима (50±5) мм/мин для метода А и (100±10) мм/мин для методов Б и В.

1.2. Часы любой конструкции по нормативно-технической документации.

1.3. Термометры стеклянные технические по нормативно-технической документации с диапазоном измерения от 0 до 100 °С с ценой деления 1 °С и от 0 до 300 °С с ценой деления 2 °С.

1.4. Секундомер механический 3-го класса точности.

Для контроля параметров допускается применять другие средства измерения с соответствующим диапазоном измерения и погрешностью, не превышающей указанную.

—. (Введены дополнительно, Изм. № 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образец для испытания представляет собой резиновую полоску, прикрепленную клеем или другим средством крепления к металлической пластине.

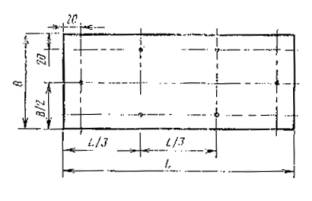

Общий вид и размеры образцов для испытания указаны на черт. для метода А и на черт. для методов Б и В.

1 — металлическая пластина; 2 — резина; 3 — липкая лента

Черт. 1

1 — металлическая пластина; 2 — резина

Черт. 2

Для образцов по методам А и В за размеры резиновой полоски принимают соответствующие размеры гнезда пресс-формы. Для образца по методу Б за толщину резиновой полоски принимают толщину резиновой пластины, из которой изготавливают полоску, за ширину и длину полоски — соответствующие размеры штанцевого ножа, которым вырубают полоску.

Для испытания по методу Б допускается использовать металлическую пластину толщиной (4,0±0,5) мм.

Образцы для испытания не должны иметь недопрессовок, вырывов, отслоений от металла, перекосов, трещин резины и т.п.

2.2. Металлические пластины изготавливают из металла, отвечающего требованиям, указанным в нормативно-технической документации (НТД) на изделие.

Пластины из металла допускается использовать многократно в пределах допусков по толщине.

2.1, 2.2. (Измененная редакция, Изм. № 1, 2).

2.3. (Исключен, Изм. № 1).

2.4. Заготовки для образцов по методам А и В вырезают или вырубают из резиновой смеси. Размеры заготовки должны обеспечивать выпрессовку при формировании.

Заготовку для образца по методу Б вырубают штанцевым ножом шириной (25±1) мм и длиной (160±1) мм из резиновой пластины толщиной (4,0±0,2) мм.

(Измененная редакция, Изм. № 1).

2.5. Перед склеиванием поверхности металла и резины обрабатывают в соответствии с требованиями, указанными в НТД или технической документации на клей, резину или изделие. На металлической пластине отмечают при помощи линейки карандашом зону нанесения средства крепления, как указано на черт. и . Допускается зону нанесения средства крепления ограничивать рисками глубиной и шириной не более 0,3 мм.

При испытании по методу А металлическую пластину, за исключением зоны нанесения средства крепления, защищают антиадгезионной прокладкой (например, липкой лентой), если это указано в НТД или технической документации на клей, резину или изделие. На склеиваемые поверхности резины и металла не должны попадать пыль, влага и другие посторонние вещества.

2.6. На подготовленные поверхности наносят клей. Типы резины и металла, количество клея, наносимого на поверхность металлической пластины, резины или резиновой смеси, продолжительность их хранения, способ нанесения, условия сушки устанавливают в НТД или технической документации на клей, резину или изделие.

Если применяют два клея, то первый клей, нанесенный на металл в качестве грунтовки, называют «праймер».

2.5, 2.6. (Измененная редакция, Изм. № 1, 2).

2.7. (Исключен, Изм. № 1).

2.8. При испытании по методам А и В металлические пластины и заготовки из резиновой смеси помещают в пресс-форму, предварительно нагретую до температуры вулканизации. Один из вариантов пресс-формы приведен в приложении . При испытании по методу В собирают образец из металлической пластины и резиновой заготовки, как указано на черт. .

Время, давление на пресс-форму и температуру вулканизации устанавливают в соответствии с НТД на резину.

Во время сборки образцов нельзя касаться скрепляемых поверхностей посторонними предметами и руками.

После вулканизации образцы по методам А и В извлекают из пресс-формы, не подвергая склеенную поверхность механическим напряжениям, и выдерживают до тех пор, пока они не остынут. Затем образцы отделяют друг от друга ножом или другим инструментом.

(Измененная редакция, Изм. № 1, 2).

2.9. Образцы испытывают не ранее, чем через 16 ч и не позднее, чем через 6 сут после их изготовления, если нет других указаний в НТД на клей, резину или изделие.

(Измененная редакция, Изм. № 1).

2.10. Образцы перед испытанием кондиционируют не менее 3 ч при температуре (23±2) °С.

Допускается выдерживать образцы при температуре (27±2) °С, при этом температура выдержки должна быть указана в НТД или технической документации на клей, резину или изделие.

(Измененная редакция, Изм. № 1, 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводят при температуре (23±2) °С или при повышенных температурах, которые должны быть указаны в НТД на клей или изделие.

Для проведения испытаний при повышенной температуре в тепловой камере разрывной машины устанавливают заданную температуру и прогревают образец в течение (15±3) мин, если время прогрева не оговорено в НТД на клей или изделие.

Результаты сопоставимы при проведении испытания по одному методу при одной и той же температуре.

(Измененная редакция, Изм. № 1).

3.2. Испытанию подвергают четыре образца.

3.3. Метод А

3.3.1. (Исключен, Изм. № 1).

3.3.2. Приспособление (см. приложение ) устанавливают взамен неподвижного зажима разрывной машины, металлическую пластину устанавливают в приспособлении. Длинный конец резиновой полоски отгибают ножом или другим инструментом, отслаивают резину от металлической пластины на длину до 1,5 мм и закрепляют его в неподвижном зажиме разрывной машины.

3.3.3. Включают разрывную машину и проводят отслаивание до полного отделения резиновой полоски от металлической пластины. По шкале силоизмерителя отмечают максимальную силу отслаивания.

Допускается при наличии самопишущего прибора записывать диаграмму «сила-время».

3.3.2, 3.3.3. (Измененная редакция, Изм. № 1).

3.3.4. (Исключен, Изм. № 1).

3.4. Методы Б и В

3.4.1. Металлическую пластину закрепляют в неподвижном зажиме разрывной машины, а длинный конец резиновой полоски — в подвижном зажиме.

3.4.2. Включают разрывную машину и производят отслаивание на участке длиной не менее 50 мм.

При отслаивании записывают не менее пяти максимальных и пяти минимальных показаний силы. При этом первый максимум не учитывают.

3.4.1-3.4.4. (Измененная редакция, Изм. № 1).

(Введен дополнительно, Изм. № 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Показатель прочности связи резины с металлом каждого образца (s) в Н/мм (кгс/см) вычисляют по формуле

![]() ,

,

где F — максимальная (метод А) или средняя (методы Б и В) сила отслаивания каждого образца, Н (кгс);

b — ширина образца, мм (см).

4.2. Среднюю силу отслаивания каждого образца вычисляют как среднее арифметическое не менее 10 показателей, полученных по п. .

При обработке результатов испытаний, полученных по п. , среднюю силу отслаивания каждого образца вычисляют как среднее арифметическое из всех записанных показаний, включая силу, при которой происходит обрыв.

При обработке результатов испытаний, полученных по п. , за среднюю силу отслаивания образца принимают силу, при которой происходит обрыв; при обработке результатов, полученных по п. , — максимальную силу.

По методам Б и В допускается подсчет среднего арифметического показателей не менее трех образцов. При этом для каждого из трех образцов показатель должен быть не менее нормы, указанной в НТД на клей, резину или изделие.

4.4. Характер разрушения образца указывают следующими обозначениями:

Р — разрушение по массиву резины;

РК — разрушение на границе резина — клей;

К — разрушение произошло по клею;

КП — разрушение на границе клей — праймер;

М — разрушение на границе праймер — металл, клей — металл или резина — металл (при бесклеевом креплении).

Разрезы образцов в месте крепления резины к металлу показаны на черт. .

а — при применении двух клеев; б — при применении одного клея; в — при бесклеевом креплении

1 — резина; 2 — клей; 3 — праймер; 4 — металл

Черт. 4*

* Черт. 3. (Исключен, Изм. № 1).

При наличии нескольких видов разрушения следует отметить характер разрушения образца.

Характер разрушения образца определяют визуально и ориентировочно выражают в процентах, например: 20 % Р, 30 % РК, 40 % КП; 10 % М или 20 % Р, 30 % РК, 40 % К, 10 % М.

4.1-4.4. (Измененная редакция, Изм. № 1).

4.5. Результаты испытания записывают в протокол, содержащий данные:

обозначение резины, клея;

марку металла;

метод крепления резины к металлу;

режим вулканизации (при креплении невулканизованных резин к металлам в процессе вулканизации);

дату изготовления образцов;

дату проведения испытания;

температуру кондиционирования и испытания;

результат испытания каждого образца по пп. , ;

описание характера разрушения каждого образца и выражение его в процентах по п. (при необходимости).

Примечание. При определении характера разрушения образца обнаруженные дефекты (недопрессовки, посторонние включения и т.п.) также заносят в протокол испытания.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ ИСПЫТУЕМОГО ОБРАЗЦА ПО МЕТОДУ А

1 — металлическая пластина; 2 — резина; 3 — крепление к верхнему неподвижному зажиму разрывной машины

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОБЩИЙ ВИД И РАЗМЕРЫ ПРЕСС-ФОРМЫ

Черт. 1

Метод В

Черт. 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 08.07.77 № 1712

3. Стандарт соответствует СТ СЭВ 1764-79 в части метода А международному стандарту ИСО 813-86

4. ВЗАМЕН ГОСТ 411-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 28840-90 |

; |

6. Ограничение срока действия снято по протоколу №4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ИЗДАНИЕ (май 2002 г.) с Изменениями № 1, 2, утвержденными в марте 1983 г., июне 1989 г. (ИУС 7-83, 10-89)

СОДЕРЖАНИЕ

|

|