ГОСТ 6382-2001

(ИСО 562-98,

ИСО 5071-1-97)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

Методы определения выхода летучих веществ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 179 «Твердое минеральное топливо», Институтом горючих ископаемых, Институтом СибНИИуглеобогащение

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

3 Раздел 3 настоящего стандарта представляет собой идентичный текст международного стандарта ИСО 562-98 «Каменный уголь и кокс. Определение выхода летучих веществ», раздел 4.2 настоящего стандарта представляет собой идентичный текст международного стандарта ИСО 5071-1-97 «Бурые угли и лигниты. Определение выхода летучих веществ из аналитической пробы. Метод двух печей» с дополнительными требованиями, отражающими потребности экономики страны

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 28 февраля 2002 г. № 82-ст межгосударственный стандарт ГОСТ 6382-2001 (ИСО 562-98, ИСО 5071-1-97) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВЗАМЕН ГОСТ 6382-91

Содержание

|

|

Введение

Выход летучих веществ определяют как потерю массы навески твердого топлива за вычетом влаги при нагревании без доступа воздуха в стандартных условиях.

Результаты испытания являются относительными, поэтому для достижения воспроизводимости необходимо соблюдать постоянные скорость нагрева, конечную температуру и продолжительность нагрева. Для уменьшения окисления навески топлива при нагревании доступ кислорода к пробе должен быть ограничен. Это достигается применением тиглей с пришлифованными или притертыми крышками, допускающими свободное удаление летучих веществ, но препятствующими проникновению кислорода.

Потеря массы навески топлива при нагревании обусловлена также разложением минеральных веществ, входящих в состав топлива.

Аппаратура и метод испытания позволяют проводить в муфельной печи одно или несколько определений одновременно.

При испытании бурых углей и лигнитов возможно бурное выделение летучих веществ, сопровождающееся выбросом частиц твердого вещества из тигля, что искажает результат определения. Для снижения до минимума вероятности уноса частиц из тигля в процессе нагрева предусмотрены специальные способы: брикетирование навески, нагрев в двух печах.

ГОСТ 6382-2001

(ИСО 562-98,

ИСО 5071-1-97)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

Методы определения выхода летучих веществ

Solid mineral fuel. Methods for determination of volatile matter yield

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на лигниты, бурые и каменные угли, антрациты, горючие сланцы, продукты обогащения, брикеты и коксы (далее — топливо) и устанавливает гравиметрические методы определения выхода летучих веществ:

— в каменных углях, антрацитах, горючих сланцах, брикетах, продуктах обогащения и коксах (далее — в каменных углях и коксах);

— в лигнитах, бурых углях, брикетах и продуктах переработки (далее — в бурых углях).

Для определения выхода летучих веществ в бурых углях настоящий стандарт устанавливает два альтернативных метода, отличающихся способом, снижающим до минимума вероятность выброса твердого вещества из тигля в процессе нагрева: с предварительным брикетированием навески и нагрев в двух печах.

Дополнительные требования, отражающие потребности экономики страны, выделены курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1186-87 Угли каменные. Метод определения пластометрических показателей

ГОСТ 3044-94* Преобразователи термоэлектрические. Номинальные статические характеристики преобразования

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4790-80 Топливо твердое. Метод фракционного анализа

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5955-75 Реактивы. Бензол. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 11014-2001 Угли бурые, каменные, антрацит и горючие сланцы. Ускоренные методы определения влаги

ГОСТ 13455-91 (ИСО 925-80) Топливо твердое минеральное. Методы определения диоксида углерода карбонатов

ГОСТ 14198-78 Циклогексан технический. Технические условия

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27313-95 (ИСО 1170-77) Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа для различных состояний топлива

ГОСТ 27314-91 (ИСО 589-81) Топливо твердое минеральное. Методы определения влаги

ГОСТ 27589-91 (ИСО 687- 74) Кокс. Метод определения влаги в аналитической пробе

_____________

* В Российской Федерации действует ГОСТ Р 8.585-2001.

3 Метод определения выхода летучих веществ в каменных углях и коксах

3.1 Сущность метода

Навеску пробы нагревают без доступа воздуха при температуре 900 °С в течение 7 мин. Выход летучих веществ в процентах рассчитывают по потере массы навески за вычетом потери массы, обусловленной влажностью пробы.

3.2 Реактивы

3.2.1 Осушающие вещества для эксикатора:

— кислота серная по ГОСТ 4204;

— кальций хлористый по ГОСТ 450;

— оксид алюминия активированный;

— перхлорат магния (ангидрон).

3.2.2 Циклогексан по ГОСТ 14198 или бензол по ГОСТ 5955.

3.3 Аппаратура

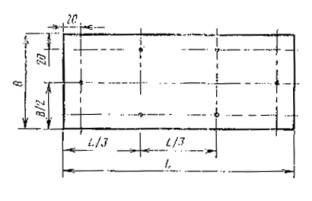

3.3.1 Муфельная печь с электрообогревом и зоной постоянной температуры (900 ± 5) °С. Используют муфель с глухой задней стенкой или отводной трубкой на задней стенке диаметром 25 мм и длиной 150 мм (рисунок 1).

1 — зона постоянной температуры; 2 — контрольная термопара; 3 — камера (ширина 200 мм); 4 — отводная трубка; 5 — клапан; 6 — термопара; 7 — нагревательная система

Рисунок 1 — Муфельная печь с электрообогревом

Примечание — В муфельных печах с отводной трубкой передняя дверца должна быть плотно закрыта. Отводная трубка незначительно выступает над печью и должна быть снабжена клапаном для ограничения потока воздуха через муфельную печь.

Тепловая мощность муфельной печи должна быть такой, чтобы после внесения в печь холодной подставки с тиглями температура в печи, равная 900 °С, восстанавливалась не более чем за 4 мин. Температуру измеряют с помощью термопары ().

В муфельной печи обычной конструкции (рисунок 1) при проведении одновременно нескольких определений на одной подставке зона постоянной температуры должна быть не менее 160×100 мм. Для одного определения на индивидуальной подставке диаметр зоны с постоянной температурой составляет 40 мм.

Температуру 900 °С в печи следует поддерживать как можно точнее. Допускаемое отклонение ±5 °С включает возможные ошибки измерения температуры и неоднородность ее распределения.

Подставку с тиглями помещают в зону постоянной температуры печи, и это положение используют при проведении всех определений.

3.3.2 Термопара — преобразователь термоэлектрический для измерения температуры до 1000°С по ГОСТ 3044 с измерительным устройством.

Температуру в печи контролируют незачехленной термопарой из проволоки толщиной не более 1 мм. Спай термопары должен быть посередине между дном тигля, находящегося на подставке, и подом печи. Если используют подставку с несколькими тиглями, температуру проверяют под каждым тиглем. Допускается проверять температуру над тиглями на одном и том же уровне в зоне устойчивого нагрева печи.

При необходимости в печи может быть постоянно установлена зачехленная термопара, причем ее спай помещают как можно ближе к центру зоны с постоянной температурой.

Показания зачехленной термопары необходимо через короткие интервалы времени сравнивать с показаниями незачехленной термопары, которую вносят в печь при необходимости.

Примечание — Соотношение температура/электродвижущая сила спая термопары, находящейся при повышенных температурах, со временем постепенно изменяется.

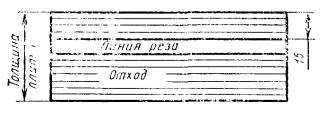

Цилиндрический тигель с хорошо подогнанной крышкой изготовлен из плавленного кварцевого стекла. Масса тигля с крышкой должна быть от 10 до 14 г, размеры указаны на рисунке 2. Крышка должна плотно прилегать к тиглю, горизонтальный зазор между ними должен быть не более 0,5 мм. Подобранную крышку пришлифовывают к тиглю, делая соприкасающиеся поверхности гладкими.

Примечание — Для проведения испытаний сильно вспучивающихся углей необходимо применять более высокие тигли. Увеличение высоты тигля до 45 мм не оказывает влияния на результат определения, если сохраняется скорость восстановления температуры в печи.

Рисунок 2 — Кварцевый тигель с крышкой

(Поправка. ИУС 11-2003)

Допускается использовать тигли из другого огнеупорного материала или платины, если получаемые при этом результаты совпадают с результатами, полученными при использовании кварцевых тиглей в пределах допускаемых расхождений.

Допускается использовать фарфоровые тигли № 3 высокой формы с крышками по ГОСТ 9147. Крышки должны быть подогнаны и тщательно притерты, причем притирку крышек к фарфоровым тиглям производят механически вращением до образования желобка на внутренней поверхности крышки.

Тигли с подобранной и притертой крышкой должны быть одинаково маркированы, прокалены при температуре (900±5) °С до постоянной массы и храниться в эксикаторе с осушающим веществом.

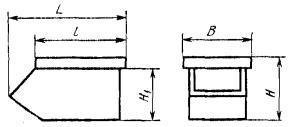

3.3.4 Подставка, на которой тигли помещают в муфельную печь, позволяет соблюдать установленную скорость нагрева. Допускается применять следующие подставки:

а) для единичного определения — кольцо из термостойкой стальной проволоки (рисунок 3а) с керамическим или асбестовым диском диаметром 25 мм и толщиной от 1,5 до 2 мм, помещенным на внутренние выступы опор;

б) для проведения одновременно нескольких определений (двух, четырех или шести) – каркас из термостойкой стальной проволоки с керамическими пластинами толщиной 2 мм, на которые ставят тигли (рисунок 3 б), или подставка из листовой жаропрочной стали по ГОСТ 5582 (рисунок 4), обычно на шесть тиглей.

Размеры подставки должны обеспечивать возможность размещения тиглей в зоне устойчивой температуры печи, а также расстояние 20 мм между дном тигля и подом печи.

а — подставка для одного тигля; б — подставка для нескольких тиглей

1 — три ножки, с интервалом 120 °; 2 — керамические пластины

Рисунок 3 — Подставки для тиглей из термостойкой проволоки

3.3.5 Весы с погрешностью взвешивания не более 0,1 мг.

Допускается применять весы с погрешностью взвешивания не более 0,2 мг.

Рисунок 4 — Подставка для тиглей из листовой стали

3.3.7 Эксикатор по ГОСТ 25336 с осушающим веществом ().

3.4 Подготовка пробы

3.4.1 Отбор и подготовка проб — по ГОСТ 10742 и ГОСТ 23083.

Для определения выхода летучих веществ используют аналитическую пробу, измельченную до прохождения частиц через сито размером отверстий 212 мкм. Пробу доводят до воздушно-сухого состояния, разложив тонким слоем на время, необходимое для установления приблизительного равновесия между влажностью угля и окружающей атмосферы.

Одновременно с определением выхода летучих веществ из другой навески пробы определяют массовую долю влаги по ГОСТ 27314, ГОСТ 11014 или ГОСТ 27589.

Перед началом определения воздушно-сухую пробу тщательно перемешивают.

3.4.2 Если определение выхода летучих веществ в каменных углях и антрацитах проводят с целью классификации, зольность их должна быть не более 10 %. Если зольность пробы превышает 10 %, пробу обогащают в органических или неорганических жидкостях в соответствии с ГОСТ 1186 и ГОСТ 4790.

Каменные угли обогащают в жидкостях плотностью от 1500 до 1600 кг/м3, а антрациты — 1800 кг/м3 (хлорид цинка). Если после обогащения проб каменных углей и антрацитов их зольность превышает 10 %, определение выхода летучих веществ всплывшей фракции определяют при фактической зольности.

3.5 Проведение испытания

3.5.1 Контроль за температурой в муфельной печи

В муфельной печи устанавливают температуру (900 ± 5) °С с помощью постоянно установленной зачехленной термопары. В зону постоянной температуры печи помещают подставку, заполненную пустыми тиглями с крышками. Проверяют температуру под каждым тиглем на одной и той же высоте с помощью незачехленной термопары. Найденные значения должны находиться в пределах допустимых отклонений от температуры рабочей зоны.

Допускается помещать спай незачехленной термопары на одной и той же высоте над тиглями в пределах зоны устойчивого нагрева.

Примечание — Температуру в печи проверяют до начала определений. Если в течение одного дня проводят несколько серий определений, температуру в печи контролируют один раз в день. При проверке скорости восстановления температуры в печи поступают аналогичным образом.

3.5.2 Подготовка к испытанию

3.5.2.1 Пустые тигли закрывают крышками, устанавливают на подставку, заполняя все гнезда, и быстро помещают в зону устойчивой температуры муфельной печи, нагретой до (900 ± 5) °С.

Тигли выдерживают в закрытой печи в течение 7 мин. Температура, понизившаяся при установке тиглей в печь, снова должна достичь (900 ± 5) °С не более чем за 4 мин.

Вынимают подставку с тиглями из печи, охлаждают на металлической или асбестовой пластине в течение 5 мин, не снимая крышек, после чего тигли помещают в эксикатор и охлаждают до комнатной температуры вблизи весов.

После охлаждения пустые тигли с крышками взвешивают.

3.5.2.2 В тигель помещают пробу массой (1 ± 0,01) г, закрывают тигель крышкой и взвешивают с точностью до 0,1 или 0,2 мг. Навеску распределяют по дну тигля ровным слоем, слегка постукивая тиглем о чистую сухую поверхность.

3.5.2.3 При анализе кокса снимают крышку с тигля, добавляют к навеске 2-4 капли циклогексана и снова закрывают тигель крышкой. Допускается вместо циклогексана использовать бензол ().

Примечание — Добавление циклогексана препятствует окислению кокса.

3.5.3 Определение выхода летучих веществ

3.5.3.1 Тигли с навесками, закрытые крышками, помещают в гнезда холодной подставки, переносят в муфельную печь, закрывают дверцу печи и оставляют на 7 мин ±5 с.

Температура, понизившаяся при установке тиглей в печь, снова должна достичь (900 ± 5) ºС не более чем за 4 мин. В противном случае испытание повторяют.

Вынимают подставку с тиглями из печи и охлаждают на металлической или асбестовой пластине в течение 5 мин. После этого тигли, закрытые крышками, помещают в эксикатор и охлаждают до комнатной температуры вблизи весов.

После охлаждения тигли с нелетучим остатком взвешивают.

3.5.3.2 После испытания тигли освобождают от нелетучего остатка. Открытые тигли с крышками прокаливают в муфельной печи, охлаждают, освобождают от зольного остатка и хранят в эксикаторе с осушающим веществом.

3.5.3.3 Допускается исключить обязательное прокаливание пустых тиглей непосредственно перед каждым взятием навески (). Хранение предварительно прокаленных тиглей () в эксикаторе с осушающим веществом и уточнение массы тигля непосредственно перед взятием навески являются достаточными условиями для получения результатов в пределах допускаемых расхождений ().

Примечания

1 Выход летучих веществ пробы определяют параллельно в двух навесках. Навески одной и той же пробы не рекомендуется испытывать на одной подставке.

2 Все свободные места на подставке заполняют пустыми тиглями.

3 Одинаковая процедура прокаливания тиглей до и во время испытания сводит к минимуму влияние влаги, поглощаемой поверхностью тигля, а быстрое охлаждение тигля уменьшает возможность поглощения влаги нелетучим остатком. Эти процедуры являются желательными, но не обязательными для достижения результатов в пределах допускаемых расхождений (3.5.3.3).

3.5.4 Характеристика нелетучего остатка

Нелетучие остатки, полученные после определения выхода летучих веществ (кроме кокса), характеризуют в зависимости от внешнего вида и прочности следующим образом:

порошкообразный;

слипшийся — при легком нажиме пальцем рассыпается в порошок;

слабоспекшийся — при легком нажиме пальцем раскалывается на отдельные кусочки;

спекшийся, не сплавленный — для раскалывания на отдельные кусочки необходимо приложить усилие;

сплавленный, не вспученный — плоская лепешка с серебристым металлическим блеском поверхности;

сплавленный, вспученный — вспученный нелетучий остаток с серебристым металлическим блеском поверхности высотой менее 15 мм;

сплавленный, сильно вспученный — вспученный нелетучий остаток с серебристым металлическим блеском поверхности высотой более 15 мм.

3.6 Обработка результатов

3.6.1 Выход летучих веществ из аналитической пробы испытуемого топлива Vа, %, вычисляют по формуле

![]()

где m1 — масса пустого тигля с крышкой, г;

m2 — масса тигля с крышкой и пробой до испытания, г;

m3 — масса тигля с крышкой и нелетучим остатком после испытания, г;

Wa — массовая доля влаги в аналитической пробе, %, определяемая по ГОСТ 27314, ГОСТ 11014, ГОСТ 27589.

3.6.2 Выход нелетучего остатка из аналитической пробы испытуемого топлива (NV)a, %, вычисляют по формуле

![]()

или ![]() .

.

3.6.3 Если массовая доля диоксида углерода из карбонатов в пробе топлива составляет более 2 %, выход летучих веществ с поправкой на диоксид углерода из карбонатов ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

где (СО2)а — массовая доля диоксида углерода из карбонатов в аналитической пробе, определяемая по ГОСТ 13455, %;

![]() — массовая доля диоксида углерода из карбонатов в нелетучем остатке, определяемая по ГОСТ 13455, %.

— массовая доля диоксида углерода из карбонатов в нелетучем остатке, определяемая по ГОСТ 13455, %.

3.6.4 Результаты испытания вычисляют с точностью до второго десятичного знака, а окончательный результат округляют до первого десятичного знака.

3.6.5 Перерасчет результатов анализа на другие состояния топлива производят по ГОСТ 27313.

Точность метода приведена в таблице 1.

Таблица 1

|

Наименование угля |

Максимально допустимое расхождение между результатами (пересчитанными на одинаковую массовую долю влаги) |

|

|

Сходимость |

Воспроизводимость |

|

|

Каменные угли антрациты, сланцы горючие с выходом летучих веществ не менее 10 % |

0,3 % абс. |

0,5 % абс. |

|

Каменные угли антрациты, сланцы горючие с выходом летучих веществ более 10 % |

3 % среднего результата |

0,5 % абс. или 4 % большего результата |

|

Кокс |

0,2 % абс. |

0,3 % абс. |

Разность результатов двух определений (проведенных в течение короткого промежутка времени, но не одновременно), выполненных в одной лаборатории одним исполнителем с использованием одной и той же аппаратуры из представительных навесок одной и той же аналитической пробы, не должна превышать указанную в таблице 1.

Разность средних значений результатов двух определений, выполненных в двух разных лабораториях из представительных порций, отобранных из одной и той же пробы для общего анализа, не должна превышать указанную в таблице 1.

3.7.3 Если расхождение между результатами двух определений больше значения, приведенного в таблице 1, проводят третье определение. За результат испытания принимают среднее арифметическое результатов двух определений, находящихся в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к каждому из двух предыдущих результатов, за результат испытаний принимают среднее арифметическое результатов трех определений.

Протокол испытаний должен содержать следующие данные:

— характеристику испытуемой пробы;

— метод определения (обозначение настоящего стандарта);

— дату проведения испытания;

— результаты определения, в пересчете на воздушно-сухое состояние пробы, одновременно с результатами определения массовой доли влаги и зольности, также в пересчете на воздушно-сухое состояние пробы;

— особенности, замеченные при проведении анализа;

— любые операции, не предусмотренные настоящим стандартом, или необязательные.

4 Методы определения выхода летучих веществ в бурых углях

4.1 Определение выхода летучих веществ с предварительным брикетированием навески

4.1.1 Сущность метода

Навеску воздушно-сухой пробы брикетируют. Брикет нагревают без доступа воздуха при 900 ºС в течение 7 мин. Выход летучих веществ в процентах рассчитывают по потере массы брикета за вычетом потери массы, обусловленной влажностью пробы.

4.1.2 Реактивы

4.1.2.1 Осушающие вещества для эксикатора по .

4.1.3 Аппаратура

4.1.3.1 Муфельная печь по

4.1.3.2 Термопара по .

4.1.3.3 Тигель с крышкой по .

4.1.3.4 Подставка по .

4.1.3.5 Весы по .

4.1.3.6 Секундомер по .

4.1.3.7 Эксикатор по .

4.1.3.8 Пресс лабораторный ручной с диаметром матрицы не более 15 мм.

4.1.4 Подготовка пробы — по

Пробу, доведенную до воздушно-сухого состояния, брикетируют. Для этого навеску угля массой 1 г помещают в матрицу лабораторного пресса (4.1.3.8), поворотом рукоятки опускают пуансон и нажимают на уголь до образования брикета. Полученный брикет вынимают из пресса.

4.1.5 Проведение испытания

4.1.5.1 Контроль за температурой в муфельной печи — по .

4.1.5.2 Подготовка к проведению испытания — по

В тигель помещают брикет массой (1 ± 0,01) г, закрывают тигель крышкой и взвешивают.

4.1.5.3 Определение выхода летучих веществ — по .

4.2 Определение выхода летучих веществ в двух печах

4.2.1 Сущность метода

Навеску пробы нагревают без доступа воздуха при температуре 400 °С в течение 7 мин, затем быстро переносят в другую печь, нагретую до температуры 900 °С, где выдерживают в течение следующих 7 мин. Выход летучих веществ в процентах рассчитывают по потере массы сухой навески или по потере массы навески воздушно-сухой пробы за вычетом влаги.

4.2.2 Реактивы

4.2.2.1 Осушающие вещества для эксикатора по .

4.2.2.2 Азот сухой по ГОСТ 9293 с максимальной объемной долей кислорода до 0,4 %.

4.2.3 Аппаратура

4.2.3.1 Муфельная печь по .

4.2.3.2 Муфельная печь, аналогичная печи , в которой поддерживают температуру (400 ± 10) ºС.

4.2.3.3 Сушильный шкаф с терморегулятором, обеспечивающим температуру от 105 до 110 °С, и установкой для пропускания потока сухого азота, свободного от кислорода, со скоростью, обеспечивающей 15-кратный обмен газа в час. Размеры сушильного шкафа должны быть пригодными для размещения в нем тигля (4.2.3.5).

4.2.3.4 Термопара по .

4.2.3.5 Тигель с крышкой по .

4.2.3.6 Подставка по .

4.2.3.7 Весы по .

4.2.3.8 Секундомер по .

4.2.3.9 Эксикатор по .

4.2.4. Подготовка пробы — по .

4.2.5 Проведение испытания

4.2.5.1 Контроль за температурой в муфельных печах — по

Во второй муфельной печи устанавливают температуру (400 ± 10) °С и контролируют ее так же, как в печи с температурой (900 ± 5) °С.

4.2.5.2 Подготовка к испытанию — по и .

4.2.5.3 Испытание с предварительным высушиванием пробы в сушильном шкафу

Тигель с навеской и сдвинутой крышкой помещают в сушильный шкаф (4.2.3.3), в котором поддерживают температуру от 105 до 110 °С. Высушивают навеску до постоянной массы, как при определении влаги по ГОСТ 27313. Массу тигля с крышкой и высушенной пробой записывают с точностью до 0,1 или 0,2 мг.

Тигель (тигли) с сухой пробой, закрытый крышкой, помещают на подставку ( к 3.5), переносят в муфельную печь, нагретую до 400 °С, и оставляют на 7 мин. После этого сразу же переносят подставку с тиглем (тиглями) в муфельную печь, нагретую до 900 °С, на следующие 7 мин. Вынимают подставку с тиглем (тиглями) из печи и охлаждают на металлической или асбестовой пластине в течение 5 мин. После этого тигли, не снимая крышек, помещают в эксикатор и охлаждают до комнатной температуры вблизи весов. Остывшие тигли с нелетучим остатком взвешивают.

После испытания тигли освобождают от нелетучего остатка ( и ).

4.2.5.4 Испытание аналитической (воздушно-сухой) пробы

Тигель (тигли) с навеской аналитической (воздушно-сухой) пробы, закрытый крышкой (крышками), помещают на холодную подставку ( к 3.5) и переносят сначала в муфельную печь, нагретую до 400 °С, на 7 мин, а затем сразу же — в муфельную печь, нагретую до 900 °С, на следующие 7 мин. Вынимают подставку с тиглями из печи и охлаждают на металлической или асбестовой пластине в течение 5 мин. После этого тигли, не снимая с них крышек, помещают в эксикатор, охлаждают до комнатной температуры вблизи весов. Охлажденные тигли с нелетучим остатком взвешивают.

После испытания тигли освобождают от нелетучего остатка ( и ).

Примечание — При испытании некоторых бурых углей, лигнитов и продуктов их переработки не удается избежать выброса твердых частиц из тигля ни при использовании метода двух печей, ни при использовании метода с предварительным брикетированием пробы. В таких случаях воздушно-сухой уголь брикетируют и затем определяют выход летучих веществ в двух печах.

4.2.6 Обработка результатов

4.2.6.1 Выход летучих веществ из сухой пробы испытуемого топлива (4.2.5.3) Vd, %, вычисляют по формуле

![]()

где m1 — масса пустого тигля с крышкой, г;

m4 — масса тигля с крышкой и сухой пробой до испытания, г;

m5 — масса тигля с крышкой и нелетучим остатком после испытания, г.

4.2.6.2 Выход летучих веществ из аналитической (воздушно-сухой) пробы испытуемого топлива (4.2.5.4) Va, %, вычисляют по .

4.2.7 Точность метода

Точность метода приведена в таблице 2.

Таблица 2

Наименование угля |

Максимально допустимое расхождение между результатами (пересчитанными на одинаковую массовую долю влаги) |

|

|

Сходимость |

Воспроизводимость |

|

|

Бурые угли |

1,0 % абс. |

3,0 % абс. |

4.2.7.1 Сходимость (см. и ).

4.2.7.2 Воспроизводимость (см. ).

4.2.8 Протокол испытаний (см. ).

Ключевые слова: твердое минеральное топливо, каменный уголь, бурый уголь, антрацит, горючие сланцы, кокс, метод определения, выход летучих веществ