ГОСТ 426-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

МЕТОД ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ

ИСТИРАНИЮ ПРИ СКОЛЬЖЕНИИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.02.77 № 426

3. ВЗАМЕН ГОСТ 426-66

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 263-75 |

, |

|

ГОСТ 344-85 |

|

|

ГОСТ 6456-82 |

|

|

ГОСТ 11138-78 |

|

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (март 2002 г.) с Изменениями № 1, 2, утвержденными в декабре 1981 г., июне 1989 г. (ИУС 3-82, 11-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РЕЗИНА Метод определения сопротивления истиранию Rubber. Method for determination of abrasion resistance |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на резину и резиновые изделия и устанавливает метод определения сопротивления истиранию при скольжении.

Сущность метода заключается в истирании образцов, прижатых к абразивной поверхности вращающегося с постоянной скоростью диска, при постоянной нормальной силе и определении показателей сопротивления истиранию или истираемости.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

Образцы вулканизуют в пресс-формах.

1.2. Допускается применять дублированные образцы, при этом испытуемую резину в форме квадратных пластин со стороной (20,0 ± 0,5) мм и толщиной (2,0 ± 0,5) мм наклеивают на образцы из резины с твердостью (66 ± 2) условных единиц по ГОСТ 263, изготовленные по п. с уменьшенной на (2,0 ± 0,5) мм высотой.

1.3. При испытании пористых резин для низа обуви допускается применять дублированные образцы, соответствующие п. с высотой (10,0 ± 0,2) мм.

1.1 — 1.3. (Измененная редакция, Изм. № 2).

1.4. При испытании изделий способ изготовления дублированных образцов устанавливают в нормативно-технической документации на изделия.

1.5. Истираемая часть образцов должна выступать из рамки-держателя на (3,5 ± 0,5) мм, а образцов из пористых резин для низа обуви — на (5,5 ± 0,5) мм.

1.6. На поверхности образцов не должно быть раковин, трещин, посторонних включений и других дефектов.

1.7. Количество испытуемых образцов должно быть не менее шести (три пары).

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Прибор для определения сопротивления истиранию при скольжении должен обеспечивать:

надежное крепление образцов в рамке-держателе и шлифовальной шкурки на вращающемся диске;

истирание двух образцов одновременно при постоянном радиусе, при расчетной скорости скольжения (по их центру) (0,30 ± 0,05) м/с;

нормальную силу на два образца 16, 20 и 26 Н (1,6; 2,0 и 2,6 кгс) с погрешностью массы грузов, создающих нормальную силу, не более ± 0,005 кг;

измерение силы трения двух образцов от 2 до 50 Н (0,2 — 5,0 кгс) с допускаемой погрешностью не более ± 3 % от измеряемого значения.

(Измененная редакция, Изм. № 1).

2.2. Прибор должен иметь воздуховод для подведения сухого сжатого воздуха под давлением до 0,15 МПа (1,5 кгс/см2), очищающего поверхность шлифовальной шкурки от истертой резиновой крышки. На концах воздуховода со стороны, обращенной к диску, должны быть отверстия диаметром (1,0 ± 0,1) мм для равномерной обдувки поверхности. Расстояние концов воздуховода с отверстиями от поверхности диска должно быть (22 ± 2) мм. Выход струи воздуха из отверстий должен осуществляться под углом (45 ± 5)° к поверхности диска навстречу его движению.

(Измененная редакция, Изм. № 2).

2.3. Вращающийся диск прибора должен размещаться в кожухе с выводной трубкой для подключения к системе вытяжной вентиляции.

2.4. Схема и описание одного из возможных вариантов прибора приведена в приложении.

2.5. Материалом, истирающим резину, должна быть шлифовальная шкурка по ГОСТ 344 марки П2 44А КМ-1 или по ГОСТ 6456 марки П8Г 44А 8НМ или марки П2 14А 10НМ с истирающей способностью по п. . Марку истирающего материала указывают в нормативно-технической документации на контролируемый материал или изделие.

(Измененная редакция, Изм. № 2).

Состав, подготовка, условия вулканизации контрольной резиновой смеси и физико-механические показатели резины должны соответствовать требованиям ГОСТ 11138.

Продолжительность вулканизации образцов по п. должна быть на (10 ± 1) мин больше установленной в ГОСТ 11138 для данной партии каучука. Образцы из контрольной резины должны быть твердостью (66 ± 2) условных единиц по ГОСТ 263.

Вулканизованные образцы из контрольной резины можно применять в течение 6 мес после изготовления при хранении в защищенном от света месте при (23 ± 5) °С.

(Измененная редакция, Изм. № 1, 2).

2.7. По физико-механическим показателям контрольная резина должна соответствовать нормам.

(Измененная редакция, Изм. № 1).

2.8. Истирающая способность шкурки при нормальной силе 26 Н (2,6 кгс) по истираемости (aд) контрольной резины должна быть 45 — 80 м3/ТДж (160 — 300 см3/кВт×ч).

3. ПОДГОТОВКА К ИСТИРАНИЮ

3.1. Образцы испытывают не ранее 16 ч и не позднее 28 сут после вулканизации.

Для образцов из готовых изделий время между вулканизацией и испытанием, если оно отличается от установленного, должно быть указано в нормативно-технической документации на изделия.

3.2. Испытания проводят при температуре помещения (23 ± 2) или (27 ± 2) °С.

(Измененная редакция, Изм. № 2).

3.3. Шлифовальную шкурку закрепляют на диске прибора.

3.4. Помещают два образца из контрольной резины в рамки-держатели и прикладывают к ним нормальную силу (N), равную 26 Н (2,6 кгс).

(Измененная редакция, Изм. № 2).

3.6. Включают вытяжную вентиляцию и прибор для стабилизации круга шлифовальной шкурки, при этом истирают на приборе образцы контрольной резины не менее 15 мин.

Допускается стабилизацию шкурки проводить образцами других резин, не осмоляющихся в процессе истирания.

3.8. Притертые образцы освобождают из рамок-держателей, очищают от бахромки и пыли и взвешивают с погрешностью не более ± 0,001 г.

3.9. Два притертых образца из контрольной резины закрепляют в рамках-держателях в том же положении, что при притирке и прикладывают к ним нормальную силу, равную 26 Н (2,6 кгс).

3.10. Включают прибор и проводят испытание в течение 300 с. В ходе испытания периодически примерно через 60 с фиксируют силу трения (F). Допускается применять при испытании непрерывную запись изменения силы трения.

3.12. Определяют истирающую способность круга шлифовальной шкурки, вычисляя по п. истираемость (aд) контрольной резины.

3.13. Круг шлифовальной шкурки с истирающей способностью по п. используют для дальнейших испытаний.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Два образца испытуемой резины закрепляют в рамках-держателях прибора, притирают их и испытывают по пп. ; ; — .

4.2. Испытание проводят при нормальной силе на две образца, равной 26 Н (2,6 кгс), если в нормативно-технической документации на резину или изделия не указана другая нормальная сила.

4.3. В зависимости от износостойкости испытуемых резин продолжительность испытания может быть изменена, при этом потеря массы резины не должна быть менее 0,05 г.

4.4. После испытания не более двенадцати образцов (шести пар) испытуемых резин определяют истирающую способность крута шлифовальной шкурки по пп. ; ; — , принимая за результат среднее арифметическое значение истирающей способности двух последовательных определений.

При уменьшении истирающей способности круга шлифовальной шкурки на 20 % и более его заменяют новым.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Сопротивление истиранию (b) в Дж/мм3 (кгс×м/см3) вычисляют по формуле

![]()

где А — работа трения в Дж (кгс×м), которую вычисляют по формуле

А = F×l,

где F — среднее значение силы трения за время испытания, Н (кгс);

l — путь трения, м, вычисляемый по формуле

l = v×t = pDn,

где v — скорость скольжения по центру образцов, м/с;

t — время испытания, с;

D — расстояние между центрами образцов, м;

п — число оборотов диска за время испытания.

Расчет работы трения для прибора типа МИ-2 приведен в .

Убыль объема резины (DV) в мм3 (см3) двух испытуемых образцов вычисляют по формулам

![]()

или

![]()

где m1 — масса двух образцов до испытания, кг (г);

m2 — масса двух образцов после испытания, кг (г);

r — плотность резины, кг/м3 (г/см3), определяемая по ГОСТ 267 или другим методом, установленным в нормативно-технической документации, утвержденной в установленном порядке.

Коэффициент (K), учитывающий истирающую способность шлифовальной шкурки, вычисляют по формуле

![]()

где ![]() — истираемость контрольной резины на данной шлифовальной шкурке, м3/ТДж (см3/кВт×ч);

— истираемость контрольной резины на данной шлифовальной шкурке, м3/ТДж (см3/кВт×ч);

aэ — истираемость контрольной резины на шлифовальной шкурке, истирающую способность которой принимают равной 70 м3/ТДж (250 см3/кВт×ч).

5.2. Истираемость (a) в м3/ТДж (см3/кВт×ч) вычисляют по формуле

![]()

(Измененная редакция, Изм. № 2).

5.3. За результат испытания принимают среднее арифметическое не менее трех значений показателей, отличающихся от среднего не более чем на 10 %.

Если результаты испытаний отличаются от среднего значения более чем на 10 % и после обработки осталось менее трех показателей, испытание повторяют и за результат испытаний принимают среднее арифметическое результатов удвоенного количества испытанных образцов.

5.2, 5.3. (Измененная редакция, Изм. № 1).

5.4. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

а) дату испытаний;

б) способ изготовления образцов;

в) шифр резины и условия вулканизации;

г) тип шлифовальной шкурки;

д) истирающую способность шлифовальной шкурки;

е) нормальную силу;

ж) силу трения;

з) массу двух образцов до испытания после притирки;

и) массу двух образцов после испытания;

к) плотность резины;

л) показатели, характеризующие сопротивление испытуемой резины истиранию и их среднее значение.

ПРИЛОЖЕНИЕ

Справочное

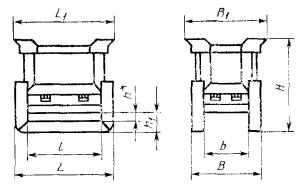

1. Схема одного из вариантов прибора типа МИ-2 для определения сопротивления истиранию при скольжении приведена на черт. .

1 — кожух; 2 — воздуховод; 3 — неравноплечий рычаг; 4 — диск; 5 — полый вал; 6 — редуктор; 7 — электромотор; 8 — скоба; 9 — ролик; 10 — грузовой стержень; 11 — постоянный груз; 12 — уравновешивающий груз; 13 — станина; 14 — динамометр; 15 — винты; 16 — рамка-держатель; 17 — выключатель

Черт. 1

Воздуховод к прибору

Черт. 2

На станине укреплен электромотор, который через редуктор приводит во вращение полый вал с диском. На диске при помощи шайбы и гайки закрепляют шлифовальную шкурку. Диск вращается в вертикальной плоскости.

Неравноплечий рычаг несет на себе две рамки-держателя, в которых с помощью винтов укрепляются образцы. Толщина рамки должна быть не менее 1 мм.

На рычаге укреплен грузовой стержень, который проходит через полый вал и служит для прижима рычага с образцами к диску. Расстояние между центром каждого образца и осью стержня равно 6,8 см. Прижим осуществляется постоянным грузом, подвешенным к стержню при помощи троса, перекинутого через ролик.

Длинное плечо рычага имеет отверстия для подвешивания уравновешивающего груза, удерживающего плечо от вращения в среднем положении в выемке скобы, и динамометра. К рабочей части диска подведен воздуховод, на загнутых концах которого со стороны, обращенной к диску, имеются отверстия диаметром 1 мм для обдувания сжатым воздухом истирающей поверхности (черт. ).

Расстояние трубки с отверстиями до диска равно 20 — 25 мм. Отверстия расположены под углом 45° к рабочей поверхности диска навстречу его движению.

Диск помещен в кожух с выводной трубкой, соединяемой с системой вытяжной вентиляции. Для останова машины имеется конечный выключатель, который срабатывает через определенное число оборотов диска.

Примечание. Прибор может выпускаться без динамометра.

2. Вычисление работы трения

Работу трения двух образцов (А) в Дж (кВт×ч), определяемую на приборе, вычисляют по формулам

А = 2pn(P1R + Р2а + Р3R), Дж

или

![]()

где п — число оборотов диска за время испытания;

а — расстояние от точки закрепления пружинного динамометра до центра вращения рычага, м (см);

R — расстояние от точки подвеса груза (Р1) до центра вращения рычага, равное 0,42 м (42 см);

Р1 — среднее значение силы, приложенной к длинному плечу рычага для уравновешивания вращающего момента, создаваемого трением образцов об истирающую поверхность, Н (гс);

Р2 — среднее показание пружинного динамометра во время испытания, Н (гс);

P3 — постоянная прибора, Н (гс).

Способ определения Р3 указан в технической документации на прибор МИ-2;

3,67×1010 — коэффициент пересчета работы трения в гс×см на кВт×ч.

При отсутствии пружинного динамометра в расчетной формуле слагаемое Р2а трехчлена в скобках равно нулю.

3. Вычисление силы трения и коэффициента трения

3.1. Коэффициент трения (m) вычисляют по формуле

![]()

где F — сила трения, Н (кгс);

N — нормальная сила, Н (кгс).

3.2. Силу трения, действующую на два образца (F) в Н (кгс), вычисляют по формулам

![]()

или

![]()

СОДЕРЖАНИЕ

|

|