ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРИСАДКА СУЛЬФОНАТНАЯ СБ-3

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 10534-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

Москва

РАЗРАБОТАН Институтом Химии Присадок АН Азерб. ССР

Зам. директора И.И. Намазов

Руководители темы: И.М. Оруджева, В.И. Аншелеc

Исполнитель темы А.Б. Усубова

ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Зам. министра В.М. Соболев

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом стандартизации (ВНИИС)

Директор А.В. Гличев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 20 января 1978 г. № 129

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРИСАДКА СУЛЬФОНАТНАЯ СБ-3 Технические условия Sulphonated additive СБ-3 Specifications |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 20 января 1978 г. № 129 срок действия установлен

с 01.01. 1979 г.

до 01.01. 1984 г.

Настоящий стандарт распространяется на сульфонатную присадку СБ-3, улучшающую моющие и диспергирующие свойства моторных масел.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Присадка СБ-3 должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологии, рецептуре и из сырья, которые применялись при изготовлении образцов присадки, прошедших испытания с положительными результатами и допущенных к применению в установленном порядке.

1.2. По физико-химическим показателям присадка СБ-3 должна соответствовать требованиям и нормам, указанным в таблице.

|

Наименование показателя |

Норма |

Метод испытания |

|

1. Вязкость кинематическая при 100 °С, м2/с (сСт) |

(13 — 16)×10-6 (13 — 16) |

По ГОСТ 33-82 |

|

2. Зольность сульфатная, %, в пределах |

6 — 8 |

По ГОСТ 12417-73 |

|

3. Массовая доля бария, %, не менее |

3,7 |

По ГОСТ 9436-63 или по ГОСТ 13538-68 |

|

4. Массовая доля активного вещества, %, не менее |

12 |

По п. настоящего стандарта |

|

5. Массовая доля серы, %, не менее |

0,9 |

По ГОСТ 1431-64 |

|

6. Щелочное число, мг КОН на 1 г присадки |

10 — 20 |

По ГОСТ 11362-76 |

|

7. Массовая доля механических примесей, %, не более |

0,12 |

По ГОСТ 6370-83 с промывкой фильтра горячей спирто-бензольной смесью |

|

8. Массовая доля воды, %, не более |

0,1 |

По ГОСТ 2477-65 |

|

9. Температура вспышки, определяемая в открытом тигле °С, не ниже |

210 |

По ГОСТ 4333-48 |

|

10. Коррозионность базового масла Д-11 с 10 % присадки СБ-3 на пластинках из свинца марки С-1 по ГОСТ 3778-74, г/см2, не более |

3 |

По ГОСТ 20502-75 (I вариант) |

|

11. Растворимость в масле |

Полная |

По п. . настоящего стандарта |

|

12. Моющие свойства базового масла Д-11 с 10 % присадки СБ-3, баллы, не более |

0,5 |

По ГОСТ 5726-53 |

|

13. Степень чистоты, мг на 100 г присадки, не более |

700 |

По ГОСТ 12275-66 |

|

Примечание Исключено, Изм № 1. |

||

(Измененная редакция, Изм № 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Присадку СБ-3 принимают партиями. Партией считают любое количество присадки, однородной по показателям качества и сопровождаемой одним документом о качестве.

2.2. Объем выборки — по ГОСТ 2517-80.

(Измененная редакция, Изм № 1).

2.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания пробы от удвоенной выборки.

Результаты повторных испытаний распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Пробы присадки СБ-3 отбирают по ГОСТ 2517-80. Объем объединенной пробы — 1,5 дм3.

(Измененная редакция, Изм № 1).

3.2. Определение массовой доли активного вещества

3.2.1. Аппаратура, материалы и реактивы.

Колонка стеклянная (черт. ).

Стекло часовое вогнутое диаметром 80 — 90 мм или чашка Петри.

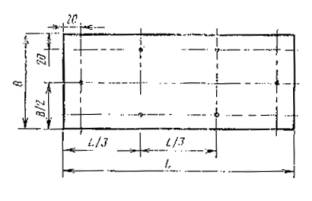

Баня воздушная, изготовленная из нержавеющей стали, укрепленная на электроплитке с закрытой спиралью (черт. ), или другое устройство, обеспечивающее температуру нагрева 80 ± 5 °С.

Автотрансформатор лабораторный типа ЛАТР-1М, ЛАТР-2 или другого аналогичного типа.

Штатив лабораторный.

Сосуд фарфоровый или эмалированный, с широким дном, вместимостью 1 дм3.

Мельница шаровая лабораторная или другое аналогичное устройство для измельчения силикагеля.

Сита номерами 0,080 и 0,200 мм (фракции 65 — 170 меш) по ГОСТ 3584-73.

Шкаф сушильный или термостат, обеспечивающий температуру нагрева 160 ± 5 °С.

Эксикатор по ГОСТ 26336-82.

Стаканы В-1-50 ТС, И-2-50 ТС, Н-1-50 ТС, Н-2-50 ТС по ГОСТ 25336-82.

Колба П-1-500 ТС по ГОСТ 25336-82.

Цилиндры 1-25, 2-25, 3-25, 4-25 по ГОСТ 1770-74.

Термометр стеклянный технический по ГОСТ 2823-73 или ртутный стеклянный лабораторный по ГОСТ 215-73.

Вата медицинская по ГОСТ 5556-81.

Микровесы марки ВЛМ-20М или полумикровесы марки БМ-20, или микровесы аналогичного типа.

Силикагель марки АСКГ по ГОСТ 3956-76.

Хлороформ технический по ГОСТ 20015-74, высшего сорта или формакопейный.

Аммиак водный, ч. д. а., 25 %-ный раствор по ГОСТ 3760-79.

Спирт этиловый ректификованный технический по ГОСТ 18300-72, высший сорт.

Вода дистиллированная по ГОСТ 6709-72.

(Измененная редакция, Изм № 1).

Черт. 1

1 — крышка; 2 — обечайка коническая; 3 — лапки; 4 — отверстие под часовое стекло; 5 — отверстие под термометр; 6 — электроплитка

Черт. 2

Силикагель марки АСКГ просеивают через сита с номерами 0,080 и 0,200 (фракции 65 — 170 меш), кипятят в смеси этанол — дистиллированная вода в соотношении 1:1 в течение 2 ч, сменяя смесь за это время два раза (для кипячения 1 дм3 силикагеля необходимо 4 дм3 смеси), затем промывают два-три раза горячей дистиллированной водой, высушивают при 105 ± 10 °С и активизируют в течение 3 ч при температуре 160 ± 5 °С в сушильном шкафу. Активированный силикагель пересыпают в колбу, закрывают колбу резиновой пробкой, охлаждают до комнатной температуры и во взвешенную колбу с силикагелем добавляют 40 % от массовой доли силикагеля дистиллированной воды, тщательно перемешивают встряхиванием содержимое колбы. Готовый к употреблению силикагель не должен прилипать к стенкам колбы и содержать комки.

Хроматографическое разделение осуществляют в вытяжном шкафу. На электроплитке с закрытой спиралью укрепляют воздушную баню (см. черт. ) и подключают к сети через ЛАТР. Устанавливают температуру бани 80 ± 5 °С, при этом измеряют ее термометром, вставленным на резиновой пробке в отверстие 5. Затем термометр вынимают, отверстие закрывают резиновой пробкой и последующую проверку температуры проводят в случае неисправности электроаппаратуры, но не реже одного раза в месяц. Ячейки 4 бани при регулировании температуры должны быть закрыты часовыми стеклами.

В нижнюю часть колонки вводят небольшой тампон ваты, слегка уплотнив его с помощью проволочки, и колонку укрепляют на штативе.

(Измененная редакция, Изм № 1).

3.2.3. Проведение испытания

3.2.3.1. Разделение сульфонатов.

Хроматографическую колонку заполняют силикагелем, подготовленным по п. , на высоту 7 см, смачивают 4 см3 хлороформа и подают навеску присадки 0,1 — 0,13 г, взвешенную с погрешностью не более 0,0002 г и растворенную в 1 см3 хлороформа. Когда слой жидкости над поверхностью силикагеля уменьшится до 1 — 2 мм, добавляют еще 4 см3 хлороформа. Фракцию хлороформа, содержащую минеральное масло, собирают на первое часовое стекло. Когда слой хлороформа над поверхностью силикагеля уменьшится до 1 — 2 мм, в колонку подают 1 см3 смеси спирт — хлороформ 2:1 (по объему), при этом под колонкой устанавливают второе часовое стекло. Затем в колонку подают еще 4 см3 указанной смеси. Во всех случаях часовые стекла можно заменить чашками Петри.

Для вымывания минерального масла в колонку подают порциями по 2 — 3 см3 12 см3 хлороформа, затем для вымывания сульфоната 15 см3 смеси этилового спирта с насыщенным раствором аммиака, взятыми в соотношении 2:1 соответственно. Фракцию хлороформа взвешивают после испарения растворителя (практически растворитель улетучивается при температуре 80 °С через 15 — 30 мин после окончания вымывания первой фракции). Вторую фракцию, содержащую сульфонаты, дополнительно выдерживают в течение 15 мин в сушильном шкафу при 105 ± 5 °С и охлаждают в эксикаторе.

(Измененная редакция, Изм № 1).

3.2.4. Обработка результатов

Массовую долю углеводородов (минерального масла) на первом часовом стекле (X) в процентах вычисляют по формуле

![]()

где m — масса часового стекла, г;

m1 — масса часового стекла с минеральным маслом, г;

m3 — масса навески присадки, г.

Массовую долю сульфонатов на втором часовом стекле (X1) в процентах вычисляют по формуле

![]()

где m2 — масса часового стекла с сульфонатом.

За результат испытаний принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 1,5 %.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Упаковка, маркировка, транспортирование и хранение присадки СБ-3 — по ГОСТ 1510-76.

4.2. Хранить присадку СБ-3 необходимо в помещениях или под навесом.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие выпускаемой присадки требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

(Измененная редакция, Изм № 1).

5.2. Гарантийный срок хранения присадки СБ-3 — один год со дня изготовления.

(Измененная редакция, Изм № 1).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Присадка СБ-3 относится к практически нетоксичным продуктам.

6.2. При работе с присадкой СБ-3 необходимо применять индивидуальные средства защиты в соответствии с типовыми отраслевыми нормами, утвержденными Госкомитетом Совета Министров СССР по труду и социальным вопросам и Президиумом ВЦСПС.

6.3. Температура вспышки присадки СБ-3 не ниже 210 °С, температура воспламенения 280 °С.

6.4. Предельно допустимая концентрация углеводородов в воздухе производственных помещений 300 мг/м3.

6.5. При вскрытии тары не допускается использовать инструменты, дающие при ударе искру.

6.6. При разливе присадки на открытой площадке место разлива необходимо засыпать песком с последующим удалением.

6.7. Помещение, в котором проводят работы с присадкой, должно быть снабжено приточно-вытяжной вентиляцией во взрывобезопасном исполнении.

6.8. При загорании присадки СБ-3 применимы следующие средства пожаротушения: распыленная вода, пена; при объемном тушении: углекислый газ, состав СЖБ и перегретый пар.

СОДЕРЖАНИЕ

|

|