ГОСТ Р 51864-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТАРА

Методы испытания прочности крепления ручек

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 385 «Материалы лакокрасочные на природных связующих. Растворители. Сиккативы. Вспомогательные материалы. Тара, упаковка, маркировка и транспортирование лакокрасочных материалов»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 24 января 2002 г. № 29-ст

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

|

ГОСТ Р 51864-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТАРА

Методы испытания прочности крепления ручек

Packagings. Testing methods of handle fastening strength

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на потребительскую и транспортную тару (далее — тару), применяемую для транспортирования и хранения продукции промышленного и бытового назначения, и устанавливает методы испытания прочности крепления ручек и других съемных и несъемных специальных приспособлений для ее переноса и перемещения.

Методы предназначены для контроля прочности крепления ручек и других приспособлений следующих видов тары:

— банок металлических и полимерных;

— бутылок и бутылей полимерных;

— бочек, барабанов, фляг, канистр металлических и полимерных;

— ящиков металлических, полимерных и деревянных;

— пакетов бумажных и полимерных;

— мешков бумажных, полимерных и тканевых.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 21798-76 Тара. Метод кондиционирования для испытаний

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

3 Определения

В настоящем стандарте применяют термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 ручка тары: Приспособление, предназначенное для ручного перемещения тары.

3.2 прочность ручек тары: Способность ручек и элементов тары противостоять без разрушения статическим и динамическим усилиям при ее эксплуатации.

3.3 способ контроля: Техническое осуществление метода контроля.

3.4 испытательное устройство (стенд): Техническая конструкция (аппарат), предназначенная (ый) для проведения испытаний по заданному методу.

3.5 скорость нарастания усилия: Возрастание нагрузки на испытываемый образец тары в единицу времени.

4 Средства испытаний и контроля

4.1 При проведении испытаний в зависимости от применяемой тары и метода контроля применяют средства испытаний и контроля, имеющие технические характеристики в соответствии с приложениями и .

4.2 Методы контроля

Сущность метода испытания прочности элементов тары состоит в приложении к испытываемому элементу (ручке, креплению ручки) заданной нагрузки в течение установленного времени и контроле его состояния (повреждений, разрушений) после воздействия.

Испытания элементов тары проводят методами с применением сосредоточенной и распределенной нагрузок.

Метод 1. Испытание прочности элемента для перемещения (переноса) тары при сосредоточенной нагрузке в соответствии со схемой, представленной на рисунке .

Метод 2. Испытание прочности элемента для перемещения (переноса) при распределенной нагрузке в соответствии со схемой, представленной на рисунке .

4.3 При наличии одного элемента (одной ручки) испытательное усилие прикладывают в направлении действия силы тяжести в соответствии со схемой, представленной на рисунке .

1 — разрывающее усилие; 2 — приспособление, имитирующее сосредоточенную нагрузку; 3 — испытываемая ручка тары; 4 — испытываемая тара

Рисунок 1 — Схема испытаний при сосредоточенной нагрузке

1 — разрывающее усилие; 2 — приспособление, имитирующее распределенную нагрузку; 3 — испытываемая ручка тары; 4 — испытываемая тара

Рисунок 2 — Схема испытаний при распределенной нагрузке

При наличии двух элементов (двух ручек) испытание проводят дважды с приложением нагрузки в направлении действия приложения силы и в направлении действия силы тяжести при подвешивании испытываемого образца тары за один элемент в соответствии со схемами, представленными на рисунках и .

4.4 Значение прилагаемого усилия указывают в нормативном документе на тару. При отсутствии указаний значение прилагаемого усилия должно быть не менее:

трехкратного значения массы брутто — для тары с одной ручкой;

двухкратного значения массы брутто (на каждую ручку) — для тары с двумя ручками. При применении тары под материалы, имеющие различную плотность, массу брутто определяют по материалу, имеющему наибольшую плотность.

4.5 Распределенное прилагаемое усилие создают прикреплением к испытываемой ручке тары приспособления в виде оправки размером 120-130 мм (средняя ширина руки человека) и формы, соответствующей форме испытываемой ручки. Распределенное усилие создают по двум направлениям:

— вдоль линии вертикальной оси тары, проходящей через центр тяжести заполненной тары; контроль прилагаемого усилия проводят по динамометру растяжения (рисунки —);

— вдоль линии, проходящей через центр тяжести испытываемой тары и ручку; контроль прилагаемого усилия проводят по динамометру растяжения (рисунки , ).

1 — линия, проходящая через центр тяжести по вертикальной оси тары; 2 — направление прилагаемого усилия к ручке тары; 3 — испытываемая ручка тары; 4 — испытываемая тара; 5 — центр тяжести испытываемой тары

Рисунок 3 — Схема испытания по линии, проходящей через вертикальную ось и центр тяжести тары

1 — вертикальная ось тары; 2 — направление усилия, прилагаемого к ручке тары; 3 — испытываемая ручка; 4 — испытываемая тара; 5 — центр тяжести испытываемой тары

Рисунок 4 — Схема испытания по линии, проходящей параллельно вертикальной оси тары

1 — линия, проходящая через центр тяжести и ручку; 2 — направление усилия, прилагаемого к ручке тары; 3 — испытываемая ручка тары при центральном расположении ручек; 4 — испытываемая тара; 5 — центр тяжести испытываемой тары

Рисунок 5 — Схема испытания по линии, проходящей через центр тяжести и ручку

5 Отбор образцов

5.1 Количество образцов тары должно быть установлено в стандартах или других нормативных документах на тару.

Если в стандартах или других нормативных документах на тару не указано количество образцов, отбирают не менее 5 образцов.

6 Подготовка к проведению испытаний

6.1 Условия проведения испытаний устанавливают в стандартах и других нормативных документах на тару. При отсутствии указаний условия проведения испытаний устанавливают следующие:

температура окружающего воздуха — (293 ± 10) К [(20 ± 10) °С];

относительная влажность воздуха — (65 ± 20) %;

атмосферное давление — (100 ± 4) кПа [(750 ± 30) мм рт. ст.].

6.2 Перед началом испытаний проверяют соответствие условий проведения испытаний и средств измерений требованиям настоящего стандарта.

Если средства испытаний и измерений до начала испытаний находились в условиях, отличных от установленных, их выдерживают в установленных условиях не менее 2 ч.

6.3 Образцы тары из полимерных материалов кондиционируют, образцы металлической тары не кондиционируют.

Необходимость кондиционирования образцов тары из деревянных, бумажных и тканевых материалов устанавливают в стандартах и других нормативных документах на тару.

6.4 Условия кондиционирования устанавливают в стандартах и других нормативных документах на тару. Если в стандартах и других нормативных документах на конкретную тару не оговорен режим кондиционирования, образцы кондиционируют по режиму 4 ГОСТ 21798.

Время кондиционирования — не менее 3 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 5) %.

6.5 Образцы испытываемой тары должны быть собраны, включая укупорочные средства: пробки, крышки, уплотнительные кольца, прокладки и т.п.

6.6 Каждому образцу присваивают порядковый номер.

6.7 Стенды и технологическую оснастку для испытаний подготавливают в соответствии с паспортом на стенд.

7 Порядок проведения испытаний

7.1 Испытание прочности элемента для перемещения (переноса) при сосредоточенной нагрузке

7.1.1 Испытания проводят по методу 1 в соответствии со схемой, приведенной на рисунке .

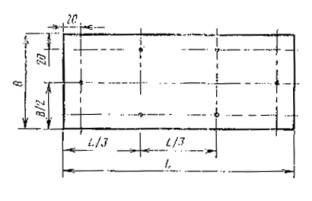

При испытаниях на универсальном устройстве (приложение , рисунок ) образец тары 6 зажимают между подвижным 5 и неподвижным 3 упорами.

Ручку 7 зацепляют за крюк динамометра 4 и рукояткой 1 с помощью винта 2, соединенного с динамометром, прикладывают к ней сосредоточенную нагрузку, плавно увеличивая прилагаемое усилие до значения, указанного в нормативных документах на тару, или до разрушения испытываемого элемента.

Скорость нарастания прилагаемого усилия указывают в нормативных документах.

При отсутствии указания в нормативных документах на тару скорости нарастания прилагаемого усилия ее принимают равной 100 — 120 Н/мин.

Контроль прилагаемого усилия проводят по динамометру.

При заданном усилии образец тары выдерживают в течение времени, указанного в нормативных документах на тару, при отсутствии указаний времени образец тары выдерживают в течение 5 мин.

При испытаниях на стенде (приложение , рисунок ) образец тары 3 с помощью устройства прижима тары 1 закрепляют между подвижным 2 и неподвижным 4 упорами. Через прорезь в неподвижном упоре испытываемую ручку соединяют с серьгой 5, расположенной вместе с датчиком усилий 6 на подвижном штоке гидроцилиндра. Для соединения используют индивидуальные приспособления для конкретного вида тары. Высоту подъема гидроцилиндра регулируют рукояткой 9. При вращении рукоятки привода гидронасоса 7 на цифровом вольтметре 8 устанавливают заданную нагрузку.

Скорость нарастания прилагаемого усилия, значение нагрузки, время выдержки под нагрузкой — аналогично .

7.2 Испытание прочности элемента для перемещения (переноса) при распределенной нагрузке

7.2.1 Испытания проводят по методу 2 в соответствии со схемой, приведенной на рисунке .

7.2.2 Испытания проводят аналогично .

Нагрузку прикладывают с помощью приспособления распределенной нагрузки, имитирующего ширину кисти руки человека (120-130 мм).

Контроль прилагаемого усилия проводят по цифровому вольтметру электронного измерителя усилий стенда.

8 Допустимая погрешность при испытаниях

При использовании динамометров класса точности 1,0 погрешность измерения — 2,5 %.

При использовании динамометров класса точности 2,0 погрешность измерения — 5 %.

При использовании электронного измерителя усилия погрешность измерения — 1 %.

9 Результаты испытаний

9.1 Тару считают выдержавшей испытания, если отсутствуют видимые повреждения (трещины, вмятины, разрывы) элементов тары (ручек и мест крепления ручек).

Результат испытаний считают удовлетворительным, если количество образцов, выдержавших испытания, соответствует установленному в стандартах или других нормативных документах на тару.

10 Правила оформления результатов испытаний

10.1 Результаты испытаний оформляют протоколом, содержащим:

— количество образцов;

— полное описание образцов, включая размеры, конструкцию, средства соединения и укупоривания;

— обозначение стандарта или других нормативных документов, по которым изготовлена тара;

— условия испытания и кондиционирования;

— метод испытания образцов тары;

— тип применяемого стенда и тип измерительного прибора;

— прилагаемое усилие;

— результат испытаний каждого образца;

— процент годных образцов из испытываемой партии;

— заключение по результатам испытаний каждого образца и всей выборки вместе со всеми примечаниями, поясняющими их;

— обозначение настоящего стандарта;

— дату проведения испытаний;

— подпись лица, проводившего испытания.

Форма протокола представлена в приложении .

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Средства испытаний и контроля

Таблица А.1

|

Метод контроля |

Испытательное оборудование |

Средство контроля |

Вспомогательное оборудование и материалы |

|

1,2 |

Стенд для испытания элементов тары на прочность (приложение ). Универсальное устройство для испытания элементов тары на прочность (приложение ). Разрывные машины любого типа на усилие, превышающее на 20 %-50 % максимальное испытательное усилие |

Электронный измеритель усилия с пределом измерения 0-200 кгс, 0-500 кгс в составе: датчик ДСТ-1909, усилитель ПА-1, цифровой вольтметр с пределом измерения 0-1 В. Динамометры растяжения типа ДПУ с пределом измерения, превышающим на 20 %-50 % максимальное испытательное усилие |

Приспособления для создания направленного усилия сосредоточенной и распределенной нагрузок и для крепления тары в необходимом положении |

Для проведения испытаний рекомендуется применять нижеприведенные типы и модели средств измерений или любые иные типы и модели, занесенные в Государственный Реестр и имеющие технические характеристики не хуже, чем у рекомендуемых средств измерений.

Динамометры:

— динамометр общего назначения ДПУ-0,1 с верхним пределом 100 кН (10 кгс) по ГОСТ 13837;

— динамометр общего назначения ДПУ-0,2 с верхним пределом 200 кН (20 кгс) по ГОСТ 13837;

— динамометр общего назначения ДПУ-0,5 с верхним пределом 500 кН (50 кгс) по ГОСТ 13837;

— динамометр общего назначения ДПУ-2 с верхним пределом 2000 кН (200 кгс) по нормативным документам;

— динамометр общего назначения ДПУ-5 с верхним пределом 5000 кН (500 кгс) по нормативным документам.

Разрывные машины:

— разрывная машина общего назначения Р-0,5 с верхним пределом 5000 кН (500 кгс);

— разрывная машина общего назначения МР-0,5-1 с верхним пределом 5000 кН (500 кгс).

При проведении испытаний допускается использование специализированных установок (стендов), реализующих настоящие методы контроля и аттестованных в соответствии с ГОСТ Р 8.568.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Схемы оборудования для испытаний элементов тары на прочность

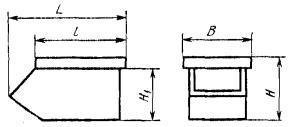

1 — рукоятка винта; 2 — винт; 3 — каркас (неподвижный упор); 4 — динамометр; 5 — подвижный упор; 6 — испытываемая тара; 7 — ручка

Рисунок Б.1 — Схема универсального устройства для испытания элементов тары на прочность с контролем измерения усилия по динамометру

1 — устройство прижима тары; 2 — подвижный упор; 3 — испытываемая тара; 4 — неподвижный упор; 5 — серьга; 6 — датчик усилия; 7 — рукоятка привода гидронасоса; 8 — цифровой вольтметр; 9 — рукоятка подъема гидроцилиндра

Рисунок Б.2 — Схема стенда для испытания элементов тары на прочность с применением электронного измерения усилия

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Форма протокола испытаний

|

Утверждаю: Руководитель предприятия (организации) _____________ __________________ подпись Ф.И.О. «___» ________________ г. ПРОТОКОЛ ИСПЫТАНИЙ № от «___» _____________ г. Предприятие (организация) ___________________________________________________ Тара _______________________________________________________________________ вид, тип, номер по НД, размеры, обозначение нормативного документа Дата поступления образцов ___________________________________________________ число, месяц, год Количество образцов ________________________________________________________ штуки Дата проведения испытаний __________________________________________________ число, месяц, год Метод испытаний ___________________________________________________________ Испытательный стенд ________________________________________________________ наименование, № акта аттестации Условия кондиционирования __________________________________________________ Условия испытаний _________________________________________________________

Заключение по результатам испытаний _________________________________________ ___________________________________________________________________________ Руководитель испытаний __________________ ____________________ подпись Ф.И.О. Исполнитель ___________________ __________________ подпись Ф.И.О |

||||||||||||||||||||||||||||||||||||||||||||

Ключевые слова: тара, ручки, методы испытаний, контроль, прочность, средства испытаний, средства контроля и измерений