ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

МАГНИТОПОРОШКОВЫЙ МЕТОД

ГОСТ 21105-87

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ Магнитопорошковый метод Nondestructive testing. |

ГОСТ |

Дата введения 01.01.88

Термины, применяемые в настоящем стандарте, и их определения по ГОСТ 24450-80.

Пояснения терминов, применяемых в настоящем стандарте, приведены .

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля.

Наличие и протяженность индикаторных рисунков, вызнанных полями рассеяния дефектов, можно регистрировать визуально или автоматическими устройствами обработки изображения.

1.2. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности: волосовин, трещин различного происхождения, непроваров сварных соединений, флокенов, закатов, надрывов и т.п.

1.3. Магнитопорошковый метод применяют для контроля объектов из ферромагнитных материалов с магнитными свойствами, позволяющими создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка.

Метод может быть использован для контроля объектов с немагнитными покрытиями.

1.4. Чувствительность магнитопорошкового метода определяется магнитными характеристиками материала объекта контроля, его формой, размерами и шероховатостью поверхности, напряженностью намагничивающего поля, местоположением и ориентацией дефектов, взаимным направлением намагничивающего поля и дефекта, свойствами дефектоскопического материала, способом его нанесения на объект контроля, а также способом и условиями регистрации индикаторного рисунка выявляемых дефектов.

1.5. В зависимости от размеров выявляемых дефектов устанавливаются три условных уровня чувствительности, приведенные .

|

Условный уровень чувствительности |

Минимальная ширина раскрытия условного дефекта, мкм |

Минимальная протяженность условного дефекта, мм |

|

А |

2,0 |

0,5 |

|

Б |

10,0 |

|

|

В |

25,0 |

Примечания:

1. Условный уровень чувствительности А достигается при параметре шероховатости контролируемой поверхности Ra£2,5 мкм, уровни чувствительности Б и В — при Ra£10 мкм.

2. При выявлении подповерхностных дефектов, а также при Ra>10 мкм чувствительность метода понижается и условный уровень чувствительности не нормируется.

3. При контроле изделий с немагнитными покрытиями с увеличением толщины покрытия чувствительность метода понижается.

(Измененная редакция, Изм. № 1).

1.6. Вид, местоположение и ориентация недопустимых дефектов, а также необходимый уровень чувствительности контроля конкретных изделий устанавливаются в отраслевой нормативно-технической документации на контроль изделий.

1.7. Магнитопорошковый контроль проводится по технологическим картам согласно ГОСТ 3.1102-81 и ГОСТ 3.1502-85, в которых указываются: наименование изделия (узла), наименование и номер детали, эскиз детали с указанием габаритных размеров, зона контроля, способ контроля, вид и схема намагничивания, значения намагничивающего тока или напряженности магнитного поля, средства контроля (аппаратура, дефектоскопические материалы), нормы на отбраковку.

2. ТРЕБОВАНИЯ К АППАРАТУРЕ

2.1. При контроле магнитопорошковым методом применяют стационарные, передвижные и переносные дефектоскопы по нормативно-технической документации.

Допускается применять специализированные дефектоскопы, предназначенные для контроля конкретных изделий.

2.2. В зависимости от назначения дефектоскопы включают в себя следующие функциональные устройства:

блок питания;

блок формирования намагничивающего тока;

намагничивающие устройства;

устройство для размагничивания;

устройство для нанесения дефектоскопических материалов;

блок автоматического управления технологическими операциями контроля;

исполнительные устройства для осуществления автоматических операций контроля;

приборы и устройства для контроля качества дефектоскопических материалов и технологических процессов;

устройства для осмотра контролируемой поверхности и регистрации дефектов.

2.3. Дефектоскопы должны быть снабжены измерителями намагничивающего тока. Погрешность измерений не должна превышать 10%.

2.4. Дефектоскопы общего назначения должны обеспечивать возможность размагничивания объектов контроля.

2.5. Дефектоскопы, в которых намагничивание изделий осуществляется переменным, выпрямленным или импульсным токами, при контроле способом остаточной намагниченности должны обеспечивать выключение тока в момент времени, при котором значение остаточной индукции составляет не менее 0,9 ее максимального значения для данного материала при выбранном режиме.

2.6. В дефектоскопах при контроле способом остаточной намагниченности не допускается использовать в качестве намагничивающих устройств электромагниты постоянного тока, а также другие устройства, в которых снижение магнитного потока от максимального значения до нуля при намагничивании происходит в течение времени, превышающем 5 мс.

2.7. Устройства для осмотра контролируемой поверхности и регистрации дефектов включают в себя: УФ-облучатели, оптические устройства (лупы, бинокулярные, стереоскопические микроскопы; зеркала; эндоскопы), а также автоматизированные системы обработки изображений.

2.8. Требования к специализированным дефектоскопам устанавливают в отраслевой нормативно-технической документации на контроль конкретных изделий.

3. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИЧЕСКИМ МАТЕРИАЛАМ

3.1. При магнитопорошковом методе контроля применяют магнитные дефектоскопические материалы: порошки, суспензии и магнитогуммированные пасты.

3.2. В зависимости от состояния контролируемой поверхности (ее цвета и шероховатости), магнитных свойств материала и требуемой чувствительности контроля используют магнитные порошки, имеющие естественную окраску, а также цветные и люминесцентные.

3.3. Основные свойства магнитных порошков, влияющих на выявляемость дефектов: дисперсность, магнитные и оптические характеристики.

Качество магнитных порошков оценивают по методикам, приведенным в отраслевой нормативно-технической документации на их поставку.

3.4. Свойства магнитной суспензии, влияющие на выявляемость дефектов, определяются составом, концентрацией и свойствами отдельных ее компонентов.

3.4.1. Концентрация магнитного порошка в суспензии должна составлять (25±5) г/л, а люминесцентного порошка — (4±1) г/л.

При контроле резьбы и объектов с использованием магнитных полей напряженностью ³100 А/см концентрацию магнитного порошка уменьшают до 5 г/л.

В технически обоснованных случаях допускается устанавливать более высокие значения концентрации магнитного порошка в суспензии.

3.4.2. Вязкость дисперсионной среды суспензии не должна превышать 36×10-6 м2/с (36 сСт) при температуре контроля. При вязкости носителя выше 10×10-6 м2/с (10 сСт) в технической документации должно быть указано время стекания основной массы суспензии, после которого допустим осмотр изделия.

3.4.3. Дисперсионная среда суспензий с люминесцентными магнитными порошками не должна ухудшать светоколористических свойств порошка, а ее собственная люминесценция не должна искажать результаты контроля.

3.5. Магнитная суспензия не должна вызывать коррозии контролируемой поверхности.

3.6. Магнитогуммированная паста представляет собой смесь магнитного порошка и затвердевающих органических полимерных веществ.

3.7. Качество готовых дефектоскопических материалов определяют перед проведением контроля на стандартных образцах предприятий, аттестованных в установленном порядке.

4. ПОДГОТОВКА И ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. Магнитопорошковый метод контроля включает технологические операции:

подготовка к контролю;

намагничивание объекта контроля;

нанесение дефектоскопического материала на объект контроля;

осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов;

оценка результатов контроля;

размагничивание.

4.2. При магнитопорошковом методе контроля применяют:

способ остаточной намагниченности (СОН);

способ приложенного поля (СПП).

4.2.1. При контроле СОН объект контроля предварительно намагничивают, а затем, после снятия намагничивающего поля, на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными выше операциями должен быть не более часа. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии.

СОН применяют при контроле объектов из магнитотвердых материалов с коэрцитивной силой Нс³10 А/см, с остаточной индукцией 0,5 Тл и более.

4.2.2. При контроле СПП операции намагничивания объекта контроля и нанесения суспензии выполняют одновременно. При этом индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания. Намагничивание прекращают после стенания с контролируемой поверхности основной массы суспензии. Осмотр контролируемой поверхности проводят после прекращения намагничивания.

Для уменьшения нагрева объекта контроля рекомендуется применять прерывистый режим намагничивания, при котором ток по намагничивающему устройству пропускают в течение 0,1 — 3 с с перерывами до 5 с.

4.2.3. Выбор способа контроля осуществляют в зависимости от магнитных свойств материала объекта и требуемой чувствительности контроля в соответствии .

4.3. Подготовка к контролю должна включать:

подготовку объекта к операциям контроля;

проверку работоспособности дефектоскопов;

проверку качества дефектоскопических материалов.

4.3.1. При подготовке объема с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости следы лакокрасочных покрытий.

4.3.2. При контроле объектов с темной поверхностью при помощи черного магнитного порошка на контролируемую поверхность следует наносить покрытие, обеспечивающее необходимый контраст, толщиной до 20 мкм.

4.3.3. Проверку работоспособности дефектоскопов и качества дефектоскопических материалов осуществляют при помощи стандартных образцов предприятий, специально изготовленных или отобранных из числа забракованных изделий с дефектами, размеры которых соответствуют принятому уровню чувствительности.

Методика изготовления образцов приведена в рекомендуемом .

4.4. При магнитопорошковом контроле применяют намагничивание: циркулярное; продольное (полюсное); комбинированное; во вращающемся магнитном поле.

Виды, способы и схемы намагничивания приведены .

4.4.1. Вид и способ намагничивания выбирают в зависимости от размеров и формы объекта, материала и толщины покрытия, а также от характера и ориентации дефектов, подлежащих выявлению. При этом наилучшее условие выявления дефектов — перпендикулярное направление намагничивающего поля по отношению к направлению ожидаемых дефектов.

При необходимости выявления дефектов различной ориентации применяют намагничивание в двух или трех взаимно перпендикулярных направлениях, комбинированное намагничивание, а также намагничивание во вращающемся магнитном поле.

4.4.2. Напряженность магнитного поля на контролируемом участке поверхности объекта выбирают в зависимости от требуемой чувствительности контроля в соответствии с рекомендуемым .

Значения напряженности магнитного поля на поверхности объекта контроля определяют при помощи измерителей напряженности магнитного поля или при помощи катушек поля.

4.4.3. При контроле объектов с большим размагничивающим фактором, имеющих отношение длины к эквивалентному диаметру меньше 5, следует:

составлять контролируемые изделия в цепочку, размещая их друг к другу торцевыми поверхностями;

применять удлинительные наконечники;

применять переменный намагничивающий ток.

|

Вид намагничивания |

Способ намагничивания |

Схема намагничивания |

|

Циркулярное |

Пропусканием тока по всему объекту |

|

|

Пропусканием тока по части объекта |

|

|

|

Пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте |

|

|

|

Путем индуцирования тока в объекте |

|

|

|

Пропусканием тока по тороидальной обмотке |

|

|

|

Продольное (полюсное) |

При помощи постоянного магнита |

|

|

При помощи электромагнита |

|

|

|

При помощи соленоида |

|

|

|

Перемещением постоянного магнита по объекту |

|

|

|

Комбинированное |

Пропусканием тока но объекту и при помощи электромагнита |

|

|

Пропусканием тока по объекту и при помощи соленоида |

|

|

|

Пропусканием по объекту двух токов во взаимно перпендикулярных направлениях |

|

|

|

Индуцированием тока в объекте и пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте |

|

|

|

Во вращающемся магнитом поле |

При помощи соленоида вращающегося магнитного поля |

|

Примечание. Обозначения: О — объект контроля; Ф — магнитный поток; I — электрический ток.

4.4.4. При намагничивании объектов применяют следующие виды электрического тока: постоянный, переменный однофазный и трехфазный, выпрямленный однополупериодный и двуполупериодный, импульсный.

4.4.5. При циркулярном намагничивании объектов, имеющих поперечное сечение простой формы, а также крупногабаритных объектов значение тока определяют в зависимости от требуемой напряженности магнитного поля на контролируемой поверхности, формы и размеров сечения объекта контроля по формулам, приведенным в рекомендуемом .

4.4.6. Комбинированное намагничивание применяют при контроле СПП.

При комбинированном намагничивании двумя токами одного вида: переменным синусоидальным или выпрямленным однополупериодным и двухполупериодным, их фазы должны быть сдвинуты относительно друг друга.

4.4.7. Намагничивание во вращающемся магнитном поле применяют при контроле СОН объектов сложной формы, а также объектов с большим размагничивающим фактором, с ограниченной контактной площадью или с нетокопроводящими гальваническими покрытиями.

4.5. Для нанесения магнитного порошка на поверхность объекта применяют:

способ магнитной суспензии;

способ сухого магнитного порошка;

способ магнитогуммированной пасты.

4.5.1. Магнитную суспензию наносят на контролируемую поверхность путем полива или погружения объекта в ванну с суспензией, а также аэрозольным способом.

4.5.2. Сухой магнитный порошок наносят на контролируемую поверхность при помощи различных распылителей, погружением объекта в емкость с порошком, а также способом воздушной взвеси.

Способ воздушной взвеси применяют при выявлении подповерхностных дефектов, а также дефектов под слоем немагнитного покрытия толщиной от 100 до 200 мкм.

4.5.3. Магнитогуммированную пасту приготавливают непосредственно перед применением и наносят на контролируемую поверхность в жидком виде.

Способ магнитогуммированной пасты применяют при контроле внутренних стенок полостей диаметром менее 20 мм при отношении глубины к диаметру 1 к 10.

4.6. Осмотр контролируемой поверхности и регистрацию индикаторных рисунков выявляемых дефектов проводят визуально или с применением автоматизированных систем обработки изображений.

4.6.1. При визуальном осмотре могут быть использованы различные оптические устройства (лупы, микроскопы, эндоскопы).

Выбираемое увеличение оптического устройства зависит от шероховатости поверхности детали, типа обнаруживаемых дефектов, условий контроля и т.п.

4.6.2. Освещенность контролируемой поверхности при использовании магнитных порошков естественной окраски, а также цветных магнитных порошков должна быть не менее 1000 лк. При этом следует применять комбинированное освещение (общее и местное).

4.6.3. При использовании люминесцентных магнитных порошков осмотр контролируемой поверхности следует проводить при ультрафиолетовом облучении источником с длиной волны 315 — 400 нм. При этом УФ-облученность контролируемой поверхности должна быть не менее 2000 мкВт/см2 (200 отн. ед. по ГОСТ 18442-80).

4.7. Участок магнитопорошкового контроля должен быть снабжен дефектограммами с видами индикаторных рисунков характерных дефектов, а также стандартным образцом. Стандартный образец должен иметь паспорт и дефектограмму.

4.8. Детали, признанные годными по результатам магнитопорошкового метода контроля, должны быть, при необходимости, размагничены.

Способы размагничивания и проверки степени размагничивания, а также допустимую норму остаточной намагниченности каждого изделия устанавливают в отраслевой нормативно-технической документации на контроль изделий.

4.9. Результаты контроля записывают в журналах, протоколах или перфокартах. Вид и объем записи устанавливают в отраслевой нормативно-технической документации на контроль изделий.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Общие требования безопасности к проведению магнитопорошкового контроля — по ГОСТ 12.3.002-75.

5.2. К проведению магнитопорошкового контроля допускаются дефектоскописты, прошедшие аттестацию в установленном порядке, а также обучение и инструктаж по ГОСТ 12.0.004-90.

5.3. Участок магнитопорошкового контроля массивных и крупногабаритных объектов должен быть оборудован подъемно-транспортными механизмами и поворотными стендами по ГОСТ 12.3.020-80.

5.4. Конструкция производственного оборудования должна соответствовать требованиям ГОСТ 12.2.049-80 и ГОСТ 12.2.003-91.

5.5. Расположение и организация рабочих мест на участке, оснащение их приспособлениями, необходимыми для безопасного выполнения технологических операций, должны соответствовать требованиям безопасности по ГОСТ 12.2.032-78, ГОСТ 12.2.033-78, ГОСТ 12.2.061-81 и ГОСТ 12.2.062-81.

5.6. Требования к содержанию вредных веществ, температуре, влажности, подвижности воздуха в рабочей зоне — по ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76, требования к вентиляционным системам — по ГОСТ 12.4.021-75.

5.7. Требования к коэффициенту естественной освещенности (КЕО) и освещенности рабочей зоны, пульсации светового потока, яркости и контрасту — по СНиП II-4-79, утвержденным Госстроем СССР.

5.8. Требования электробезопасности — по ГОСТ 12.2.007.0-75, ГОСТ 12.1.019-79, «Правилам устройства электроустановок потребителей» и «Правилам технической эксплуатации электроустановок и правилам техники безопасности при эксплуатации электроустановок потребителей», утвержденным Госэнергонадзором.

5.9. Защитное заземление или зануление дефектоскопов — по ГОСТ 12.1.030-81.

5.10. При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и объектов, прошедших контроль, следует соблюдать требования к защите от пожаров по ГОСТ 12.1.004-91.

5.11. Индивидуальные средства защиты должны соответствовать ТУ 17-08-249-86 и ГОСТ 12.4.068-79.

5.12. При циркулярном намагничивании путем пропускания тока через изделие или проводник, помещенный в сквозное отверстие объекта, следует:

включать и выключать электрический ток только при надежном электрическом контакте электродов с объектом контроля;

применять защитные щитки по ГОСТ 12.4.023-84 для защиты лица от возможного попадания мелких частиц расплавленного свинца.

5.13. Требования к защите от вредного воздействия постоянных магнитных полей соответствуют «Предельно допустимым уровням воздействия постоянных магнитных полей при работе с магнитными устройствами и магнитными материалами» № 1742- 77, утвержденным Минздравом СССР.

5.14. Органы управления магнитопорошковых дефектоскопов, создающих постоянные магнитные поля напряженностью более 80 А/см, должны быть вынесены за пределы зоны действия этих полей.

5.15. При контроле способом приложенного поля с циркулярным намагничиванием не допускается применять керосиновую или керосино-масляную суспензию.

5.16. Для приготовления суспензий не допускается использовать керосин температурной вспышки ниже 30°С.

5.17. Наносить магнитный порошок способом воздушной взвеси следует в камерах с отсасывающими вентиляционными устройствами.

5.18. Требования к защите от ультрафиолетового излучения соответствуют «Гигиеническим требованиям к конструированию и эксплуатации установок с искусственными источниками УФ-излучения для люминесцентного контроля качества промышленных изделий, № 1854, утвержденным Минздравом СССР.

5.19. При осмотре контролируемой поверхности в УФ-излучении, в случае отсутствия в аппарате встроенных устройств, обеспечивающих защиту глаз оператора от вредного воздействия УФ-лучей, следует применять защитные очки по ГОСТ 12.4.013-85 со стеклами ЖС-4 по ГОСТ 9411-91 толщиной не менее 2 мм.

5.20. Отходы производства в виде отработанных дефектоскопических материалов подлежат утилизации, регенерации, удалению в установленные сборники или уничтожению.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Условный дефект — поверхностный дефект в форме плоской щели с параллельными стенками с отношением глубины к ширине, равным 10, ориентированный перпендикулярно к направлению магнитного поля.

Условный уровень чувствительности — чувствительность магнитопорошкового контроля, определяемая минимальной шириной и протяженностью условного дефекта.

Дефектограмма — изображение части изделия с индикаторным рисунком выявленных дефектов, полученное фотографическим путем, при помощи ренлик или другими способами.

Стекание основной массы суспензии — состояние, при котором дальнейшее стекание суспензии не изменяет картины отложения порошка над дефектом, в том числе и при повторном включении намагничивающего устройства.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ СПОСОБА КОНТРОЛЯ

1. По известным магнитным характеристикам (коэрцитивной силе Нс н остаточной индукции Br) материала объекта определяют возможность достижения требуемого уровня чувствительности при контроле с использованием СОН.

При этом пользуются кривыми, приведенными , которые соответствуют условным уровням чувствительности А, Б и В.

Контроль СОН с требуемой чувствительностью возможен в том случае, если остаточная индукция материала при заданном значении коэрцитивной силы равна или больше значения остаточной индукции, определенной по соответствующей кривой.

2. При необходимости проведения контроля с более высоким уровнем чувствительности, чем это позволяет СОН, следует применять СПП.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОДИКА ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ

Образец № 1

1. Заготовку образца изготовляют из листовой стали, например ЭИ-962, по техническим условиям в виде пластины размерами 130´30´3,5 — 3,9 мм.

2. Заготовку рихтуют и шлифуют на глубину 0,1 — 0,2 мм.

3. На боковых гранях заготовки фрезерованием (угол фрезы 30°) выполняют прорези.

4. Азотируют на глубину 0,15 — 0,3 мм. Для получения трещин заданной длины проводят местное азотирование широкой грани образца в виде полосок. При этом длину трещин определяют шириной полосок.

5. Измеряют глубину азотированного слоя.

6. Заготовку образца полируют до шероховатости, обеспечивающей аттестацию параметров трещин.

7. Для формирования трещин образец помещают в приспособление для изгиба, которое должно иметь опору для образца и накладку из стали. Нагрузку подают на образец через накладку до появления характерного хруста от растрескивания азотированного слоя.

8. Ширину трещин измеряют на металлографическом микроскопе.

Образец № 2

1. Из прутка стали ЭИ 961 или ЭИ 736 по техническим условиям изготовляют образец в виде втулки наружным диаметром 48 мм, внутренним диаметром 44,4 мм и длиной 35 мм.

2 Образец шлифуют. Параметр шероховатости поверхности Ra£2,5 мкм по ГОСТ 2789-73.

3. Образец азотируют на глубину 0,15 — 0,3 мм.

4. Образец полируют по наружному диаметру.

5. Для формирования трещин используют приспособление цилиндрической формы с четырьмя симметрично расположенными на поверхности клиньями, которые вдвигают во втулку. Нагрузку на клинья подают при помощи штока до появления характерного хруста, свидетельствующего о растрескивании азотированного слоя.

6. Ширину трещин измеряют на металлографическом микроскопе.

Образец № 3

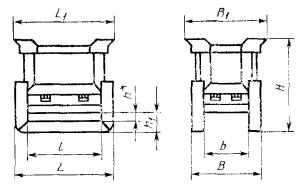

1. Заготовку образца изготовляют из стали 20Х13 по ГОСТ 5632-72. Геометрические размеры образца приведены .

2. Заготовку рихтуют и шлифуют на глубину 0,2 — 0,3 мм. Параметр шероховатости поверхности Ra£1,6 мкм по ГОСТ 2789-73.

3. Азотируют на глубину 0,2 — 0,3 мм. Азотирование проводят в две ступени. Первую ступень азотирования проводят в атмосфере аммиака при температуре 540°С в течение 20 ч (степень диссоциации аммиака 30%). Вторую ступень проводят в атмосфере аммиака при температуре 580°С в течение 20 ч (степень диссоциации аммиака 60%). Медленно охлаждают в печи до 200°С в атмосфере аммиака, затем на воздухе.

4. Шлифуют обе стороны образца на глубину не более 0,05 мм с обильным охлаждением. Параметр шероховатости поверхности Ra£1,0 мкм по ГОСТ 2789-73.

5. Измеряют глубину азотированного слоя.

6. Для формирования трещин образец зажимают в разрывной машине и плавно нагружают до появления характерного хруста. Прилагаемые нагрузки выбирают опытным путем в зависимости от необходимой ширины трещин.

7. Ширину трещин измеряют на металлографическом микроскопе.

Образец № 4

1. Заготовку образца изготовляют из стали У10А по ГОСТ 1435-90 в виде цилиндра (длина 250 — 300 мм, диаметр 25 мм).

2. Заготовку образца закаливают до твердости 60 … 63 HRC.

3. Шлифуют цилиндрическую поверхность. Параметр шероховатости поверхности Ra£0,80 мкм по ГОСТ 2789-73.

4. На цилиндрическую поверхность заготовки наносят электролитический слой хрома толщиной 0,25 — 0,30 мм (по технологии пористого хромирования).

5. Шлифуют на глубину 0,1 мм твердым (Т и СТ) абразивным кругом без охлаждения при поперечной подаче 0,03 — 0,05 мм на один двойной ход и при продольной подаче 1 — 3 м/мин. При этом в хромовом покрытии и стальной основе образуются трещины.

6. Заготовку подвергают отпуску при температуре 160 — 180°С.

7. С поверхности заготовки электролитически удаляют слой хрома.

8. Ширину трещин на поверхности образца измеряют на металлографическом микроскопе.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОПРЕДЕЛЕНИЕ НАПРЯЖЕННОСТИ МАГНИТНОГО ПОЛЯ

1. При контроле СОН напряженность магнитного поля определяют по кривым намагничивания материала объекта контроля с учетом необходимости его технического насыщения.

2. При контроле СПП напряженность магнитного поля, необходимую для обеспечения требуемого уровня чувствительности, определяют по коэрцитивной силе Нс материала объекта контроля при помощи кривых, приведенных .

Примечания:

1. Значения напряженностей магнитного поля могут быть уточнены экспериментально применительно к контролю конкретных изделий.

2. При контроле СПП отношение нормальной составляющей напряженности магнитного поля Нn к тангенциальной Ht на контролируемом участке поверхности объекта должно быть не более 3.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ОПРЕДЕЛЕНИЕ НАМАГНИЧИВАЮЩЕГО ТОКА

При циркулярном намагничивании максимальное (амплитудное) значение намагничивающего тока I в А для получения заданной напряженности магнитного поля Н в А/см определяют по формулам:

для объектов цилиндрической формы с круглым сечением

![]()

для объектов с прямоугольным сечением

![]() при a/b³10;

при a/b³10;

![]() при a/b<10;

при a/b<10;

для участков крупногабаритных объектов

![]()

где d — диаметр круглого сечения, см;

a и b — длина и ширина прямоугольного сечения, см;

l — расстояние между электродами или длина контролируемого участка, см;

с — ширина контролируемого участка, см.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления

РАЗРАБОТЧИКИ

В.П. Прудовский, В.В. Фомичев, Г.Г. Газизова, 3.П. Стукова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.01.87 № 87.

3. ВЗАМЕН ГОСТ 21105-75

4. Срок первой проверки — IV квартал 1991 г.

Периодичность проверки — 5 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 3.1102-81 |

|

|

ГОСТ 3.1502-85 |

|

|

ГОСТ 12.0.004-90 |

|

|

ГОСТ 12.1.004-91 |

|

|

ГОСТ 12.1.005-88 |

|

|

ГОСТ 12.1.007-76 |

|

|

ГОСТ 12.1.019-79 |

|

|

ГОСТ 12.1.030-81 |

|

|

ГОСТ 12.2.003-91 |

|

|

ГОСТ 12.2.007.0-75 |

|

|

ГОСТ 122.032-78 |

|

|

ГОСТ 12.2.033-78 |

|

|

ГОСТ 12.2.049-80 |

|

|

ГОСТ 12.2.061-81 |

|

|

ГОСТ 12.2.062-81 |

|

|

ГОСТ 12.3.002-75 |

|

|

ГОСТ 12.3.020-80 |

|

|

ГОСТ 12.4.013-85 |

|

|

ГОСТ 12.4.021-75 |

|

|

ГОСТ 12.4.023-84 |

|

|

ГОСТ 12.4.068-79 |

|

|

ГОСТ 1435-90 |

|

|

ГОСТ 2789-73 |

|

|

ГОСТ 5632-72 |

|

|

ГОСТ 9411-91 |

|

|

ГОСТ 18442-80 |

|

|

ГОСТ 24450-80 |

|

6. ПЕРЕИЗДАНИЕ (апрель 1992 г.) с Изменением № 1, утвержденным в сентябре 1989 г. (ИУС 1-90)

СОДЕРЖАНИЕ

|

Приложение 1 Пояснения терминов, применяемых в стандарте. 7 Приложение 2 Определение способа контроля. 8 Приложение 3 Методика изготовления образцов. 8 |