|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

межгосударственный стандарт |

ГОСТ 31370- 2008 (ИСО 10715:1997) |

Газ природный

РУКОВОДСТВО ПО ОТБОРУ ПРОБ

ISO 10715:1997

Natural gas — Sampling guidelines

(MOD)

|

|

Москва Стандартинформ 2009 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Газпром» и Федеральным государственным унитарным предприятием «Всероссийский научно—исследовательский институт метрологии им. Д.И. Менделеева» (ФГУП «ВНИИМ им. Д.И. Менделеева») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 33 от 6 июня

За принятие стандарта проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004—97 |

Код страны по MK (ИСО 3166) 004—97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова—Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 10715:1997 «Газ природный. Руководство по отбору проб» (ISO 10715:1997 «Natural gas — Sampling guidelines»). Дополнительные положения в тексте стандарта выделены курсивом, «Нормативные ссылки», , , и дополняют стандарт с целью учета потребностей национальной экономики указанных выше государств и/или особенностей межгосударственной стандартизации. В связи с введением раздела 2 «Нормативные ссылки» нумерация последующих разделов изменена

5 Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Введение

Настоящий стандарт распространяется на все методы отбора проб предварительно обработанного природного газа. Если не указано иное, то все значения давления до 15 МПа в стандарте приведены как избыточные давления.

Результаты определения состава и свойств газа в большой степени зависят от метода отбора проб. Важное значение имеют назначение отбираемых проб, конструкция систем отбора проб, монтаж и техническое обслуживание систем, а также условия передачи и транспортирования проб.

В настоящем стандарте рассмотрены проблемы, возникающие при отборе проб, приведены подробное описание методов отбора проб, а также критерии выбора метода и оборудования для отбора проб.

Настоящий стандарт предназначен для применения в тех случаях, когда отбор проб не рассматривается как часть методики анализа.

Основное внимание в стандарте уделено системам и методам отбора проб. Результаты анализа проб, отобранных с помощью описанных систем и методик, могут быть использованы для различных целей, включая вычисления для определения теплоты сгорания природного газа и плотности, идентификацию примесей, содержащихся в потоке газа, и информацию о составе для выяснения вопроса, соответствует или нет данный поток требованиям договора о поставке (контракта).

Содержание

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Газ природный РУКОВОДСТВО ПО ОТБОРУ ПРОБ Natural gas. Sampling guidelines |

Дата введения — 2010—01—01

1 Область применения

Настоящий стандарт устанавливает требования к отбору, подготовке и обращению с представительными пробами магистрального природного газа, подвергнутого обработке. Приведены также требования к методологии отбора проб, размещению пробоотборного зонда и конструкции вспомогательного оборудования для отбора проб и обращению с ними.

Стандарт распространяется на точечный, прямой и последовательный отбор проб.

В стандарте особое внимание уделено таким компонентам природного газа, как кислород, сероводород, воздух, азот и диоксид углерода.

Настоящий стандарт не распространяется на отбор проб жидких потоков или многофазных потоков.

Присутствующие в природном газе посторонние примеси жидкостей, такие как гликоль и компрессорное масло, считаются посторонними включениями, а не частью отбираемого газа. Для защиты пробоотборного и аналитического оборудования от загрязнения необходимо их удаление.

Настоящим стандартом следует руководствоваться при передаче представительных проб на удаленные системы измерений, а также для аналитических систем измерений, совмещенных с системой пробоотбора.

Предупреждение — Отбор проб природного газа сопряжен с использованием опасных материалов, операций и оборудования. Настоящий стандарт не содержит указаний по всем проблемам безопасности, возникающим при его применении. Пользователь настоящего стандарта должен предусмотреть меры по обеспечению безопасности и здоровья занятых в отборе проб работников, а также определить возможность его применения или соответствующие ограничения.

Все действия по отбору проб должны соответствовать требованиям безопасности, действующим на данном предприятии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.586.4—2005 (ИСО 5167-4:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы Вентури. Технические требования; (MOD)

ГОСТ 8.586.5—2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно—гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.124—83 Система стандартов безопасности труда. Средства защиты от статического электричества. Общие технические требования

ГОСТ 12.4.221—2002 Система стандартов безопасности труда. Одежда специальная для защиты от повышенных температур теплового излучения, конвективной теплоты. Общие технические требования

ГОСТ 2768—84 Ацетон технический. Технические условия

ГОСТ 3022—80 Водород технический. Технические условия

ГОСТ 5632—72 Стали высоколегированные и сплавы коррозионно—стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6709—72 Вода дистиллированная. Технические условия

ГОСТ 9293—74 (ИСО 2435—73) Азот газообразный и жидкий. Технические условия

ГОСТ 9731—79 Баллоны стальные бесшовные большого объема для газов на Рр ≤ 24,5 МПа (250 кгс/см2). Технические условия

ГОСТ 10157—79 Аргон газообразный и жидкий. Технические условия

ГОСТ 14262—78 Кислота серная особой чистоты. Технические условия

ГОСТ 18954—73 Прибор и пипетки стеклянные для отбора и хранения проб газа. Технические условия

ГОСТ 19034—82 Трубки из поливинилхлоридного пластиката. Технические условия

ГОСТ 24363—80 Калия гидроокись. Технические условия

ГОСТ 24484—80 Промышленная чистота. Сжатый воздух. Методы измерения загрязненности

ГОСТ 25336—82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 прямой отбор пробы (direct sampling): Отбор проб при наличии прямой связи между отбираемым природным газом и аналитическим блоком.

3.2 баллон с подвижным поршнем (floating—piston cylinder): Контейнер, в котором имеется движущийся поршень, отделяющий пробу от буферного газа. По обе стороны поршня давление одинаковое.

3.3 пропорциональный потоку последовательный пробоотборник (flow—proportional incremental sampler): Пробоотборник, который собирает газ за некоторый период времени и при скорости, пропорциональной скорости потока в газопроводе, из которого отбирают пробу.

3.4 природный газ высокого давления (high—pressure natural gas): Природный газ с избыточным давлением, превышающим 0,2 МПа.

Примечание — Настоящий стандарт распространяется на природный газ с давлением не более 15 МПа.

3.5 точка росы углеводородов (hydrocarbon dew point): Значение температуры при давлении в газопроводе, при котором начинается конденсация паров углеводородов.

3.6 последовательный пробоотборник (incremental sampler): Пробоотборник, в который проводят отбор серии точечных проб в одну объединенную пробу.

3.7 косвенный отбор пробы (indirect sampling): Отбор проб в тех случаях, когда нет непосредственного соединения между отбираемым газом и аналитическим блоком.

3.8 сепаратор жидкости (liquid separator): Блок в пробоотборной линии, используемый для сбора присутствующих в газовом потоке жидкостей.

3.9 природный газ низкого давления (low—pressure natural gas): Природный газ, имеющий избыточное давление от 0 до 0,2 МПа.

3.10 время продувки (purging time): Период времени, в течение которого пробоотборное оборудование продувается пробой.

3.11 представительная проба (representative probe): Проба, имеющая такой же состав, как и отбираемый природный газ, если последний считается полностью однородным.

3.12 время пребывания (residence time): Время, в течение которого проба проходит через пробоотборное оборудование.

3.13 ретроградная конденсация (retrograde condensation): Процесс, заключающийся в том, что при критических термодинамических условиях при изотермическом расширении или изобарическом нагревании газообразной смеси образуется жидкость (изотермическая и изобарическая конденсация), а при изотермическом сжатии или изобарическом охлаждении — некоторое количество пара (изотермическое и изобарическое испарение).

Ретроградное поведение характерно для многокомпонентных смесей, каким является природный газ, и отражает неидеальность их фазовых свойств.

Примечание — См. также .

3.14 контейнер для пробы (sample container): Контейнер для сбора газовой пробы, когда необходим косвенный отбор пробы.

Примечание — В качестве контейнеров могут применяться металлические и металлокомпозитные баллоны, двугорловые пробоотборники (см. приложение J и ГОСТ 9731), стеклянные пипетки по ГОСТ 18954.

3.15 пробоотборная линия (sample line): Линия, предназначенная для передачи газовой пробы от точки отбора пробы. Она может включать устройства, необходимые для подготовки пробы для транспортирования и анализа.

3.16 пробоотборный зонд (sample probe): Устройство отбора пробы, помещаемое в газопровод, к которому подсоединяется пробоотборная линия.

3.17 точка отбора пробы (sampling point): Точка в потоке газа, в которой может быть отобрана представительная проба.

3.18 точечная проба (spot sample): Проба определенного объема, отобранная из потока газа в определенном месте в определенное время.

3.19 линия передачи (transfer line): Линия, предназначенная для переноса подлежащей анализу пробы из точки отбора на вход аналитического блока.

3.20 точка росы воды (water dew point): Температура при конкретном давлении, при которой начинается конденсация паров воды.

4 Принципы отбора проб

4.1 Методы отбора проб

Основным назначением процедуры отбора пробы является получение представительной пробы газа.

Существуют два метода отбора проб: прямой и косвенный (рисунок 1).

Рисунок 1 — Схема прямого и косвенного методов отбора проб

При прямом методе проба выводится из потока и прямо направляется на вход аналитического блока.

При косвенном методе проба хранится до того, как она направляется на вход аналитического блока. Основными типами косвенного метода отбора являются точечный отбор и последовательный отбор. Информация о показателях качества природного газа может быть представлена в виде усредненных или предельных значений.

4.2 Частота отбора проб

В настоящем подразделе приведены указания по установлению частоты отбора проб с учетом экономической целесообразности. Частоту отбора проб определяют на основании информации о свойствах потока газа в прошлом и о его ожидаемых изменениях в будущем.

Обычно состав газа в газопроводе может иметь ежедневные, еженедельные, ежемесячные, полугодовые и сезонные колебания. Колебания состава газа также будут происходить из—за изменений оборудования для обработки газа и резервуара. Все это следует учитывать при определении частоты отбора проб.

Под требуемой частотой отбора проб следует понимать число проб, которое необходимо отобрать за определенный период времени для получения достоверных результатов.

Число проб n вычисляют по формуле

|

|

(1) |

где

t — t—коэффициент Стьюдента (таблица Н.1, приложение Н);

s — стандартное отклонение;

d — установленный предел погрешности.

Уравнение (1) решают методом итерации: оценивают первоначальное значение t и используют его для вычисления исправленного значения n, которое, в свою очередь, используют для получения нового значения t. Предел погрешности, число проб и стандартное отклонение следует учитывать за один и тот же период времени.

4.2.1 Предел погрешности

Существуют два способа задания пределов погрешности.

Первый способ относится к определению усредненных значений показателя качества. В большинстве договоров (контрактов) на поставку газа эти значения приводятся как показатель точности.

Другой способ относится к предельным значениям показателя качества. Пределы допускаемых значений по составу или свойствам газа устанавливают в договорах (контрактах) на поставку газа. В этом случае разность между последним измеренным значением или последним годовым средним значением и предельным значением принимается как предел погрешности.

4.2.2 Число проб

Число проб определяется числом проб, которые следует отобрать за определенный период времени. Оно эквивалентно числу отдельных проб при использовании последовательного метода отбора проб.

4.2.3 t—Коэффициент Стьюдента

t—Коэффициент Стьюдента учитывает конечное количество проб, он приводится в стандартных статистических таблицах. Его значение зависит от принятой доверительной вероятности (обычно 95 %) и «числа степеней свободы», которое в настоящем стандарте принимается как число измерений минус единица (n — 1).

Пример 1 — Определение среднемесячного значения теплоты сгорания

d = 0,4 % (предел погрешности, установленный в договоре (контракте) на поставку природного газа для среднемесячного значения);

s = 0,6 % (оцененная вариация за один месяц).

Первая оценка при n = 7;

t = 2,45 для 6 степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

![]()

n = 14.

Первая итерация при n = 14:

повторно вычисляют для

t = 2,16 для 13 степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

![]()

n = 11.

Вторая итерация при n = 11:

повторно вычисляют для

t = 2,23 для 10 степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

![]()

n = 11.

Пример 2 — Определение общей серы

Последнее измеренное значение массовой концентрации составило 20 мг/м3, согласно договору (контракту) предельное значение массовой концентрации равняется 50 мг/м3.

d = 30 мг/м3 (разность между предельным значением по договору (контракту) на поставку газа и последним измеренным значением);

s = 10 мг/м3 [стандартное отклонение по результатам определения точечных проб (за прошедший год)];

t = 4,30 для числа степеней свободы n — 1, принимаемого равным 2; уровень неопределенности 95 %

![]()

n = 2.

Достаточно трех проб. Повторное вычисление показывает, что двух проб недостаточно.

5 Требования безопасности

5.1 Общие требования

При отборе проб и обращении с пробами должны соблюдаться требования безопасности, принятые в стране и действующие на предприятии.

При необходимости должны быть разработаны инструкции по безопасной работе при отборе и обращении с пробами. Должны быть также установлены технические требования к применяемому оборудованию.

Персонал, проводящий отбор проб, должен быть соответствующим образом подготовлен и обучен, чтобы он мог нести персональную ответственность за свои действия.

5.2 Требования к персоналу

Лицо, ответственное за подразделение, производящее отбор проб, должно убедиться в том, что отбор проб может быть выполнен с соблюдением установленных требований безопасности.

Лица, проводящие отбор проб или установку оборудования для отбора проб, должны быть соответствующим образом подготовлены и обучены, чтобы иметь представление о потенциальной опасности проводимых работ.

Вышеупомянутый персонал должен иметь право прекратить отбор проб или установку оборудования для отбора проб в случае, если оно является неподходящим или небезопасным.

5.3 Требования к оборудованию

Оборудование, используемое для отбора проб природного газа высокого давления, должно регулярно проверяться и проходить при необходимости переосвидетельствование в соответствии с эксплуатационной документацией.

Документация должна регулярно обновляться и быть доступна пользователю.

Оборудование должно удовлетворять соответствующим условиям отбора проб, например давлению, температуре, коррозионной активности, скорости потока, химической совместимости, вибрации, тепловому расширению и/или тепловому сжатию.

Стеклянные пипетки не должны подвергаться воздействию давления.

При транспортировании и хранении на баллоны следует устанавливать концевые колпаки, если они предусмотрены.

На баллонах должна быть маркировка с указанием их вместимости, рабочего давления и испытательного давления.

Баллоны должны выдерживать испытательное давление в 1,5 раза выше рабочего давления.

Баллоны должны быть защищены от повреждения во время транспортирования и хранения. Необходимо использовать транспортировочные ящики или картонные коробки, подходящие для баллонов конкретного типа.

Баллоны должны сопровождаться этикетками или сопроводительной документацией с соответствующей информацией, защищенными от повреждений.

Баллоны и соответствующие приспособления следует периодически осматривать и проверять на герметичность.

Примечание — Все требования к баллонам распространяются и на пробоотборники. Периодичность осмотра и проверки герметичности указана в эксплуатационной документации.

Постоянные пробоотборные линии должны быть соответствующим образом закреплены. К соединениям, которые в процессе эксплуатации могут быть повреждены, необходимо обеспечить легкий доступ для проверки герметичности. Выходы должны быть снабжены двумя запорными клапанами и выпускным вентилем. Когда баллоны не используют, к фитингам должны быть подсоединены концевые колпаки.

Применение гибких трубок высокого давления должно быть ограничено, и необходимо строго следовать инструкциям производителя по их безопасному применению. Пробоотборные линии газа могут забиваться твердыми или жидкими загрязнителями. При попытке «повторного открытия» таких линий следует соблюдать особые меры предосторожности. Выполнять такую работу может только квалифицированный персонал.

Пробоотборные линии должны иметь отсекающие клапаны, размещенные максимально близко к источнику потока. Пробоотборный зонд должен быть оборудован отсекающим клапаном.

При отборе проб должно применяться разрешенное электрическое оборудование. Запрещается использовать оборудование, при применении которого может возникать статическое электричество.

Запрещается также применять оборудование или инструменты, вызывающие искрение.

5.4 Требования противопожарной безопасности

Для предотвращения пожара или взрывов в местах, где возможно образование смесей воздуха с природным газом в концентрационных пределах распространения пламени (для природного газа в смеси с воздухом концентрационные пределы взрываемости составляют приблизительно от 4 % до 16 % в объемных долях), необходимо следовать следующим инструкциям:

— запрещается пользоваться открытым огнем;

— запрещается курение;

— запрещается применять оборудование или инструменты, которые могут вызывать искрение;

— запрещается применять оборудование, работающее при температуре выше температуры самовоспламенения газовых смесей, как правило, выше 400°С (для природного газа);

— не следует применять химикаты, которые активно реагируют с газом;

— не следует запускать моторы с искровым зажиганием;

— вентиляция должна исключать образование воспламеняющейся атмосферы;

— продувка линий передачи газа должна быть направлена в «безопасное место» (например в вытяжной раструб). Выделение газа на месте отбора проб во время ручного отбора проб должно быть ограничено до минимума;

— для обнаружения присутствия газа в потенциально опасных местах отбора проб следует устанавливать газовые сигнализаторы;

— необходимо обеспечить легкий доступ к ручному и/или автоматическому противопожарному оборудованию;

— персонал, осуществляющий отбор проб, должен быть подготовлен к соответствующим действиям в случае возникновения пожара.

5.5 Требования к оборудованию для защиты персонала

Необходимое для защиты персонала оборудование должно быть доступным. Состав и тип оборудования может меняться в зависимости от места его использования. Следует, однако, учитывать следующие факторы:

— наличие в газе токсичных и раздражающих компонентов (таких как сероводород, радон, ртуть, ароматические соединения и др.) приводит к необходимости подачи чистого воздуха, применения средств индивидуальной защиты органов дыхания, перчаток и анализаторов токсичных соединений.

Примечание — Содержание вредных веществ в воздухе рабочей зоны не должно превышать значений предельно допустимых концентраций в соответствии с ГОСТ 12.1.005;

— при отборе проб газа высокого давления могут потребоваться защитные очки или лицевые щитки. Для контроля давления в системе следует применять датчики давления (манометры). Для проверки герметичности системы следует использовать течеискатель, портативное устройство детектирования утечек или раствор моющих средств;

— при отборе проб газа персонал должен носить антиэлектростатическую спецодежду в соответствии с ГОСТ 12.4.124;

— при работе с газовыми смесями в баллонах под давлением должны соблюдаться правила [];

— при возникновении огня персонал должен надеть огнестойкую одежду (фартуки, рабочие комбинезоны, лабораторную одежду) по ГОСТ 12.4.221. Кроме того, в распоряжении персонала должны быть маски для защиты от дыма по [].

5.6 Транспортирование

Баллоны с пробами газа, находящегося под давлением, следует транспортировать в соответствии с действующими инструкциями.

Баллоны с подвижным поршнем всегда должны помещаться в транспортировочный контейнер. В противном случае может произойти повреждение самого баллона и/или клапанов, манометров и др.

Во время транспортирования контейнеры с пробами также следует защищать от воздействия температуры, которая может привести к повышению давления или конденсации пробы.

Контейнер должен быть маркирован в соответствии с применяемыми правилами.

6 Технические аспекты процесса отбора проб

6.1 Характеристики потока

Поток в газопроводе может быть ламинарным или турбулентным. Однако в системе отбора проб следует избегать образования ламинарного потока. Поток может быть однофазным или многофазным. Как правило, используют турбулентный однофазный поток газа. В газовых линиях также можно обнаружить двухфазные турбулентные потоки, когда текучая среда находится вблизи условий насыщения.

Например, если поток из сепаратора газа/жидкости будет находиться вблизи точки росы газа, то понижение температуры в линии будет приводить к конденсации и, следовательно, к образованию двухфазного потока.

Может случиться, что после узла смешения объединенные газовые потоки не полностью перемешались в газопроводе.

Если состав газа не полностью однороден, применение статического смесителя сможет улучшить однородность.

Примечание — Статический смеситель представляет собой камеру (полость), предназначенную для усреднения компонентного состава природного газа после узла смешения газовых потоков.

6.1.1 Ламинарный поток

Обычно в газопроводе ламинарный поток не образуется, поскольку вязкость газа мала, а скорости потока достаточно высоки для его образования. Однако конструкция системы отбора проб должна исключать возникновение ламинарного потока.

6.1.2 Турбулентный поток

Как правило, турбулентный поток является предпочтительным для системы отбора проб и в газовой линии, поскольку турбулентность обеспечивает хорошо перемешанную текучую среду.

6.1.3 Двухфазный поток

Отбор проб двухфазных (газ/жидкость) смесей не рассматривается в настоящем стандарте и, по возможности, его следует избегать.

Современная технология отбора проб природного газа недостаточно развита для того, чтобы выполнять такой отбор с удовлетворительной точностью.

6.2 Конденсация и повторное испарение

Конденсация природного газа является довольно сложным процессом. На рисунке 2 приведен пример фазовой диаграммы состояния давление/температура для природного газа. Вид кривой зависит от состава газа.

Как показано на рисунке 2, фазовая граница является сложной зависимостью между критической точкой и нормальными рабочими условиями. Ретроградная конденсация может произойти во время регулировки давления или температуры газа, в результате чего возможно непредвиденное возникновение второй фазы. Перед началом анализа пробу следует нагреть не менее чем на 10°С выше температуры источника (газового потока, из которого отобрана проба). Если температура источника не известна, то пробу следует нагреть не менее чем до 100°С. Для того чтобы гарантировать повторное испарение, нагревание следует продолжать в течение 2 ч, а при необходимости дольше.

6.2.1 Пример проблемы, возникающей при конденсации

Пример того, как может возникнуть такая проблема, показан на рисунке 2. В газопроводе содержится газ при давлении р0. Если начальная температура равна минус 10°С и газ расширяется (т.е. давление падает) в изотермическом режиме, изменение его состояния будет происходить в соответствии с вертикальной линией на рисунке 2 по мере ее приближения к давлению р1 при котором можно анализировать газ. При давлении р0 газ находится в устойчивом однофазном состоянии и продолжает оставаться в таком состоянии, пока давление не достигнет р2, которое соответствует границе двухфазной области.

Между давлением р2 и более низким давлением р3 присутствуют как газ, так и конденсированная жидкость. Относительные количества газовой и жидкой фаз и их составы постоянно меняются во всем этом диапазоне. Однофазный газ еще раз появляется при давлении меньше р3 вплоть до давления p1 при котором он анализируется.

Наоборот, баллон с начальным давлением р1, заполненный изотермически до давления р0, при прохождении давления через р3 будет содержать две фазы. Теоретически они будут рекомбинировать при давлении р2, однако такой процесс является медленным, и любой газ, отобранный из баллона, содержащего две фазы, будет непредставительным, и, кроме того, его удаление приведет к изменению состава газа, остающегося в баллоне.

Использование баллонов с подвижным поршнем со сжатым газом поможет исключить эти проблемы, сохраняя пробу в состоянии, при котором не будет происходить разделения фаз.

Фактически при расширении газа его температура падает вследствие эффекта Джоуля—Томпсона. Газ, поведение которого показано на рисунке 2, начиная с температуры 25°С и давления 10 МПа, будет охлаждаться ниже минус 10°С при р3 и, следовательно, конденсироваться. Для того, чтобы достичь давления р1 без образования двухфазной области, начальная температура должна равняться 35°С.

Рисунок 2 — Пример диаграммы давление/температура для природного газа

6.2.2 Конденсация после сбора пробы

Газовая проба может частично конденсироваться в контейнере для пробы в процессе транспортирования или хранения до проведения анализа в лаборатории. Контейнеры с пробой высокого давления и газовые линии до аналитического блока всегда должны быть нагреты перед проведением анализа (за исключением газа, который не будет переходить границу фаз). Продолжительность и температура нагрева должны быть достаточны для того, чтобы обеспечить повторное испарение всех конденсированных углеводородов до начала проведения анализа.

6.2.3 Конденсация в пробоотборном зонде

Жидкие тяжелые углеводороды и конденсация в пробоотборных линиях в том случае, если проба возвращается в основной поток, могут привести к уменьшению измеренной теплоты сгорания газа. Это будет проявляться при регистрации результатов на диаграммной ленте в виде синусоидального волнового эффекта день/ночь, когда зарегистрированное значение теплоты сгорания будет выше из—за нагрева днем и ниже из—за охлаждения ночью.

6.2.4 Меры борьбы с конденсацией

Для того чтобы избежать проблем конденсации, температуру оборудования для обработки пробы следует поддерживать выше точки росы при любом давлении в системе отбора проб. Кроме того, газ можно предварительно нагреть, как показано на рисунке 2.

6.3 Адсорбция и десорбция

Процесс, при котором некоторые компоненты газа адсорбируются на твердых поверхностях или десорбируются с них, называется сорбцией. Сила притяжения между некоторыми компонентами газа и твердыми поверхностями является чисто физической и зависит от природы участвующих в этом процессе материалов.

Природный газ может содержать несколько компонентов, которые проявляют сильные сорбционные свойства. На это следует обратить особое внимание в случае определения тяжелых углеводородов или примесей на уровне следов.

6.4 Утечки и диффузия

Для обнаружения утечек следует проводить регулярную проверку герметичности линий и оборудования. Незначительные утечки или диффузия могут влиять на состав газа в случае определений примесей на уровне следов (вода или атмосферный кислород могут диффундировать в трубу или в контейнер даже при высоком давлении: разность парциальных давлений компонентов определяет направление, в котором они будут диффундировать). При наличии водорода следует проявлять особую осторожность.

Утечки можно обнаружить с помощью растворов моющих средств, повышая давление в пробоотборной линии, или с помощью более сложных методов, например с помощью гелиевых течеискателей.

6.5 Химические реакции и хемосорбция

Химически активные компоненты могут вступать в реакции с материалом оборудования для отбора проб (например реакции окисления) или проявлять хемосорбционные свойства. Кроме того, материалы, применяемые в таком оборудовании, могут оказаться катализаторами реакций в пробах (например в смесях со следами сероводорода, воды и карбонилсульфида).

6.6 Меры по удалению жидкой фазы с помощью каплеуловителей

Каплеуловители или сепараторы газ/жидкость в системе пробоотборных линий предназначены для удаления интрузивных посторонних жидкостей. Их применение должно быть тщательно изучено (9.4). Каплеуловители могут накапливать жидкость, а затем непрерывно испарять ее в поток пробы. Существует опасность того, что их применение может изменить состав отбираемого газа. Концентрации компонентов, находящихся в равновесии между газовой и жидкой фазами, могут измениться при удалении жидкости. Пробоотборные линии должны плавно подниматься вверх от точки отбора, и в них должны отсутствовать зоны, в которых может накапливаться жидкость.

Примечание — Рекомендуемый наклон пробоотборной линии — 1:12.

7 Материалы, используемые при отборе проб

7.1 Общие положения

Пригодность материалов, применяемых в системах отбора проб, зависит от состава отбираемого газа. Обычно рекомендуется применять нержавеющую сталь для всех поверхностей, с которыми будет контактировать газ (см. ). Седла клапанов и уплотнения поршней должны быть изготовлены из упругого материала, удобного в обслуживании. При отборе проб влажных или высококипящих газов, или газов, содержащих сероводород или диоксид углерода, возникают дополнительные проблемы с материалами. Для таких газов может потребоваться применение специальных материалов и покрытий в системе отбора проб. Рекомендуется покрывать внутренние поверхности баллонов для отбора газов с высоким содержанием сероводорода политетрафторэтиленом (ПТФЭ) или эпоксидной смолой. Химически активные компоненты, такие как сероводород и ртуть, следует определять на месте, используя методы прямого отбора проб, когда это практически выполнимо, поскольку даже применение баллонов с покрытиями не может гарантировать отсутствие адсорбции этих компонентов.

Применения таких мягких металлов как латунь, медь и алюминий следует избегать в тех случаях, когда могут возникнуть проблемы с коррозией и усталостью металла. Однако в некоторых случаях, когда реакционная способность имеет критическое значение, алюминий может быть использован в качестве материала для контейнеров для проб.

Обычно материалы, входящие в контакт с пробами или градуировочными газами, должны иметь следующие характеристики:

— непроницаемость для всех газов;

— минимальная сорбция;

— химическая инертность по отношению к компонентам природного газа.

Из—за возможного присутствия в природном газе малых количеств соединений серы, ртути, диоксида углерода и др. все оборудование и фитинги должны быть изготовлены преимущественно из нержавеющей стали, а при низком давлении газа — из стекла. Однако имеются альтернативные материалы, перечисленные в таблице 1.

Примечание — Материалы, используемые для изготовления контейнеров, пробоотборных линий и другого пробоотборного оборудования, должны быть инертными по отношению к компонентам природного газа.

Таблица 1 — Совместимость материалов для систем отбора проб с компонентами газа

|

Материал |

Совместимость1) с компонентами газа |

|||||||

|

CnHm |

|

СН3ОН, O2 |

H2S, RSH, THT |

H2O |

Не |

Hg |

Н2, СО |

|

|

Нержавеющая сталь |

а |

а |

а |

b |

b |

a |

b |

а |

|

Стекло2) |

а |

а |

а |

а |

а |

a |

а |

а |

|

ПТФЭ3) |

b |

b |

b |

а |

с |

c |

с |

b |

|

Полиамид |

а |

а |

b |

а |

с |

а |

с |

а |

|

Алюминий |

а |

а |

а |

b |

b |

а |

с |

а |

|

Титан |

а |

а |

а |

а |

а |

а |

а |

а |

|

1) а — пригоден; b — пригоден условно; с — не рекомендуется. 2) Стекло является высокоинертным материалом, но оно хрупкое и небезопасное для отбора проб при давлении выше атмосферного. 3) Политетрафторэтилен (фторопласт) инертен, но может проявлять адсорбционные свойства. Кроме того, он проницаем, например для воды, Не и Н2. ПТФЭ покрытия могут иметь дефекты, и поэтому части внутренней поверхности могут оказаться незащищенными. |

||||||||

7.1.1 Углеродистая сталь

Углеродистая сталь и другие относительно пористые материалы могут удерживать в потоке природного газа более тяжелые компоненты природного газа и загрязняющие его примеси, такие как диоксид углерода и сероводород, и не должны применяться в системе отбора проб.

Хотя нержавеющая сталь обычно является хорошим материалом при изготовлении оборудования для отбора проб, перед ее применением пользователю рекомендуется проконсультироваться с экспертами по коррозии.

Нержавеющая сталь обычно не годится для потоков, содержащих воду. Однако установлено, что некоторые марки нержавеющей стали, такие как 4 CrNi 18 10 и 4 СrМо 17 12 2, могут быть признаны пригодными1).

1) Аналогом является нержавеющая сталь марок 12 Х18Н10Т и 08Х18Н12Т по ГОСТ 5632.

7.1.2 Эпоксидные покрытия

Эпоксидные (или фенольные) покрытия будут уменьшать или устранять адсорбцию соединений серы и других компонентов, содержащихся в небольших количествах. Ими непрактично покрывать небольшие фитинги, клапаны и другие детали малой площади. Потери газовых компонентов из—за таких незащищенных поверхностей можно, однако, обнаружить и измерить, если их объемная доля составляет миллиардные или миллионные доли2) (см. 7.2).

2) Из—за незначительности таких потерь на практике ими можно пренебречь.

7.1.3 Другие полимеры

Применение других полимеров должно ограничиваться трубами или переходниками, соединяющими узлы оборудования, где отсутствует прямой контакт с пробой или такой контакт незначителен. Особое внимание на используемые полимеры следует обратить в случае анализа воды или соединений серы. Однако хорошие результаты можно получить, применяя полиамидный материал для коротких труб.

В некоторых случаях при низких давлениях можно применять мягкий поливинилхлорид (ПВХ).

Перед тем как применить в системе отбора проб новый полимерный материал, его следует испытать с помощью аттестованных смесей при ожидаемых концентрациях, чтобы установить, не влияет ли он на состав пробы.

7.1.4 Резины

Применение резиновых трубок или переходников не рекомендуется даже при низких давлениях из—за высокой реакционной способности и проницаемости резины.

Силиконовые резины известны своей высокой адсорбцией и проницаемостью для многих компонентов.

7.2 Биметаллическая коррозия

Применение в системе отбора проб разнородных металлов, контактирующих друг с другом, может привести к повышению скорости коррозии и, как следствие, к погрешностям при отборе проб и/или проблемам с безопасностью.

8 Общая подготовка оборудования

8.1 Обработка поверхностей

Сорбционные эффекты, проявляемые некоторыми материалами, можно изменить и часто уменьшить с помощью обработки поверхностей. Чистая, свободная от смазки поверхность характеризуется меньшей адсорбцией. На шероховатых поверхностях имеются центры адсорбции и аккумуляции газов.

Существуют методики полировки, которые можно применять для сведения к минимуму сорбционных эффектов и уменьшению времени, необходимого для приведения оборудования для отбора проб в состояние равновесия.

Существуют и другие процессы для уменьшения сорбционных эффектов. Чтобы уменьшить адсорбцию, на некоторые материалы можно наносить гальванические покрытия такого инертного материала как никель.

Адсорбции также препятствует пассивирование алюминиевых поверхностей с использованием соответствующих методик.

8.2 Очистка систем отбора проб

Все части линий отбора и передачи проб, контактирующие с газом, должны быть свободны от смазки, масла, плесени или других загрязняющих продуктов. Контейнеры для проб следует очищать и продувать перед каждым отбором пробы, если они не являются специально пассивированными баллонами, используемыми для потоков проб, содержащих химически активные компоненты (см. также ). Их следует соответствующим образом очищать, например с помощью летучего растворителя, и высушивать для исключения адсорбции соединений серы и тяжелых углеводородов. Такие растворители, как ацетон (ГОСТ 2768), которые не оставляют следов после сушки, обычно подходят для удаления тяжелых углеводородов, хотя в некоторых случаях они могут представлять опасность, поскольку являются воспламеняемыми и токсичными. Очистка паром обычно рекомендуется только в случае, если сам пар является чистым и не содержит ингибиторов коррозии, реактивов для обработки котловой воды или других веществ, которые могут загрязнять баллон для пробы.

Особое внимание следует обратить на очистку баллонов, содержащих отложения.

Если предполагается анализ соединений серы, то не следует использовать пар для очистки баллонов из нержавеющей стали. Соединения серы будут легко адсорбироваться стенками баллонов, и полученное при анализе содержание серы будет значительно отличаться от ее действительного содержания. Подлежащие анализу на содержание серы пробы следует отбирать в специальные футерованные или пассивированные баллоны, предназначенные для этой цели. Необходимо отметить, что вся увлажняемая поверхность контейнера для проб и его вспомогательных компонентов должна иметь защитное покрытие. Указанные покрытия баллона, но не клапанов, фитингов, устройств сброса и др. могут оказаться недостаточной защитой. В некоторых случаях, например для газов, содержащих сероводород, рекомендуемым покрытием является фторопласт.

8.3 Подготовка оборудования к отбору проб для анализа

Подготовить оборудование для отбора проб можно, продувая его тем же самым анализируемым газом до тех пор, пока результаты анализа последовательно взятых проб не станут согласованными.

Примечание — Результаты анализа считают согласованными, если разность между результатами анализа двух последовательно взятых проб не превышает предела повторяемости результатов двух измерений, равного

Продолжительность такой операции можно уменьшить, если до продувки пробой вакуумировать оборудование. Несколько последовательных откачек и продувок могут быть полезными для уменьшения времени подготовки оборудования и достижения равновесия.

Процедура подготовки оборудования с целью достижения равновесия системы и готовности к проведению отбора проб может быть установлена в ходе предварительных исследований с использованием газа известного состава.

8.4 Предварительное заполнение

Азот (ГОСТ 9293), гелий [], аргон (ГОСТ 10157) и сухой синтетический воздух (ГОСТ 24484) являются газами, подходящими для осушки или продувки баллонов, которые свободны от отложений и загрязнения тяжелыми компонентами. Для того, чтобы избежать эффекта памяти, используемые осушающий или продувочный газы не должны содержать определяемых компонентов. Для защиты баллона от загрязнения воздухом часто в них оставляют некоторое количество азота, гелия или других газов. Защитные газы и газы, используемые для повторного заполнения баллонов или для обеспечения работоспособности баллонов с подвижным поршнем, следует выбирать тщательно, поскольку, если имеет место загрязнение пробы этими газами или утечка внутри баллона с подвижным поршнем, то аналитическая система будет интерпретировать загрязнение этими газами как составную часть пробы, подлежащей анализу. Например, при проведении хроматографического анализа, когда в качестве газа—носителя используют гелий, гелий, оставшийся в баллоне с одной полостью или протекающий мимо поршня во вторую полость баллона с подвижным поршнем, не будет обнаружен хроматографом.

9 Оборудование для отбора проб

9.1 Зонды для отбора проб

В конструкции зонда должна учитываться возможность резонансной вибрации, возникающей в зонде при высоких скоростях потока газа в газопроводе. Пробы из газовых линий с потоками, свободными от жидкой фазы, когда температура потока выше температуры точки росы, можно отбирать с помощью зонда любой конструкции. Однако линии, работающие при температуре точки росы отбираемого газа или вблизи нее, требуют применения специального зонда, сконструированного так, чтобы предотвратить конденсацию и захватывание газом частиц жидкости.

9.1.1 Зонд в виде прямой трубки

Большинство основных конструкций зонда представляют собой зонд в виде прямой трубки, показанный на рисунке 3. Конец может быть прямым или срезанным под углом.

Рисунок 3 — Зонд в виде прямой трубки

9.1.2 Регулируемый зонд

Другим типом конструкции зонда, обычно применяемого в газовой промышленности, является регулируемый зонд. Такие зонды, сконструированные для подачи газа в систему при пониженном давлении, обычно применяют с системами непрерывного анализа. Диафрагма и регулируемая пружина монтируются с внешней стороны стенки трубы и присоединяются с помощью внутреннего штока к точке, в которой происходит понижение давления, находящейся на нижнем, вводимом в газовый поток, конце зонда. Этот нижний конец зонда часто делают ребристым для того, чтобы падение температуры газа при расширении быстрее компенсировалось тепловой массой потока газа. Пример типичного регулируемого зонда показан на рисунке 4.

1 — пружина, регулирующая выход; 2 — к манометру и сбросу; 3 — выход газа; 4 — тепловые ребра; 5 — точка регулировки; 6 — вход газа

Рисунок 4 — Регулируемый зонд

9.1.3 Местоположение и установка

Зонд следует размещать непосредственно в потоке газа таким образом, чтобы исключить проблемы, связанные с аэрозолями и пылью.

При определении места установки зонда следует руководствоваться нормативными документами, регламентирующими метод измерения расхода и количества газа: ГОСТ 8.586.5, [] и [].3)

3) Текст оригинала стандарта «Рекомендуется размещать зонд ниже по потоку от элементов, возмущающих поток, таких как колена, приемные коллекторы, клапаны и тройники, на расстоянии, составляющем не менее двадцати диаметров трубы» исключен как не соответствующий современному техническому оснащению узлов учета расхода и количества газа.

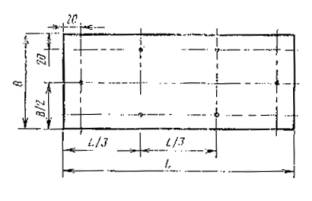

Зонд следует устанавливать на верхней части горизонтального участка трубы. Зонд должен обеспечивать извлечение газа из центральной области газопровода, для чего зонд погружают в трубопровод на глубину от 0,3 до 0,7 диаметра газопровода.

Снаружи зонд должен быть оборудован соответствующей системой вентилей. Это обеспечивает возможность отсоединения пробоотборной линии от технологической линии. Зонд может быть стационарного или съемного типа в зависимости от условий работы и размещения.

Зонд устанавливается на газопроводах диаметром более

9.2 Пробоотборные линии и линии передачи проб

Как правило, пробоотборные линии должны быть по возможности короткими и малого внутреннего диаметра, но не менее

Линии сброса проб в атмосферу следует минимизировать. Кроме того, большие перепады давления могут вызывать охлаждение и конденсацию, которые будут влиять на представительность пробы.

Время продувки при отборе точечных проб должно не менее чем в 10 раз превышать время пребывания пробы в линии.

В приложении G приведены указания по вычислению времени пребывания.

Все соединения между точкой отбора и контейнером для пробы должны быть такими, чтобы исключить загрязнение пробы. При необходимости и когда это допустимо, резьбовые соединения следует уплотнять с помощью ленты из ПТФЭ. Не следует для уплотнения резьбовых соединений использовать герметики. Они могут загрязнять пробу и/или адсорбировать компоненты пробы, что приводит к ошибочным результатам анализа.

9.2.1 Падение давления в пробоотборной линии

Правильная работа линии, обеспечивающей подачу проб, устанавливается путем задания разности давлений в точке отбора и в точке выхода газовых проб.

Требуемое падение давления может быть обеспечено с помощью измерительной диафрагмы, регулятора или другого подходящего устройства, размещенного в линии отбора газовых проб.

9.2.2 Размеры пробоотборной линии

Скорость потока через пробоотборную линию выбирают так, чтобы обеспечить минимальное время отклика анализатора. Однако каждый конкретный случай применения требует отдельного рассмотрения.

9.3 Байпасные конструкции

При использовании байпаса, по соображениям охраны окружающей среды и безопасности, предпочтительны замкнутые петли.

9.3.1 Байпасная петля

Байпасная петля, также известная как «быстрая петля» или «горячая петля», должна иметь замкнутую конфигурацию; она должна возвращаться в технологическую линию.

Предпочтительным является использование трубки из нержавеющей стали диаметром от 3 до

9.3.2 Байпасная газовая линия

В случае невозможности обеспечить достаточный перепад давления газа в замкнутой байпасной линии, можно использовать байпасную линию с открытым концом, через который будет осуществляться сброс газа в атмосферу или в раструб.

Скорость потока и падение давления в линии с открытым концом необходимо контролировать, чтобы свести к минимуму охлаждение и конденсацию, которые будут влиять на достоверность пробы.

9.4 Ловушки аэрозолей и/или пыли

Иногда может возникнуть потребность в контроле некоторых характеристик газа на выходе технологических блоков (например содержания воды после дегидратации, содержания сероводорода после десульфуризации, точки росы после повышения давления). Некоторые технологические блоки, вследствие природы протекающих в них процессов, могут являться источниками загрязнителей газа в виде жидкости, аэрозолей или пены (гликоль, амины, масла и др.). В таких случаях нужно защищать редуктор давления, а также аналитические блоки от контакта с любой жидкостью, отбираемой вместе с газом. Если зонд нельзя установить в линии потока газа ниже сепаратора газ/жидкость, то для удаления из газа негазообразных веществ можно применять устройства, показанные на рисунках 5 и 6.

|

|

|

|

1 — редуктор давления; 2 — коллекторная емкость; 3 — газ из газопровода; 4 — конденсат; 5 — продувочный вентиль Рисунок 5 — Установка каплеуловителя |

1 — выход газа; 2 — трубка с четырьмя рядами отверстий; 3 — перфорированный цилиндр; 4 — наполнитель — стекловата плотной набивки; 5 — трубка диаметром Рисунок 6 — Сепаратор |

9.4.1 Сепараторы

Применение в системе отбора проб сепараторов (или каплеуловителей) обычно не рекомендуется. Их, однако, можно использовать для того, чтобы любые свободные жидкости, которые могли быть отобраны через зонд, не попали в анализатор или баллон для пробы. Использование такой аппаратуры может привести к снижению точности анализа, если проба отбирается при температуре, отличной от температуры в линии. В идеале сепаратор может не потребоваться в линии с газом, находящимся в однофазном состоянии. При любом применении сепаратора следует проявлять осторожность. Для предотвращения конденсации можно рекомендовать нагрев линий или применение изоляции линий, выходящих из сепараторов или каплеуловителей. Если температура окружающего воздуха ниже температуры потока, подвергаемого отбору, и температура потока близка к точке росы, то для обеспечения получения представительных проб может потребоваться теплоизоляция всей системы отбора проб. По возможности не следует допускать использование механических устройств, фильтров или сорбирующих материалов, которые способствуют конденсации или адсорбции.

9.5 Редукторы давления

Для того, чтобы давление на входе в аналитический блок соответствовало требуемому, необходимо использовать устройство для понижения давления.

В зависимости от значения давления в газопроводе и его падения вдоль пробоотборной линии может потребоваться снижение давления в начале линии, в ее конце или оно вообще не потребуется.

Редукторы давления преимущественно должны быть изготовлены из нержавеющей стали и ПТФЭ (фторопласта).

Регуляторы давления должны иметь номинальное давление, превышающее максимально ожидаемое давление в системе отбора проб.

Снижение давления на каждые 0,1 МПа понижает температуру газа примерно на 0,5°С (эффект Джоуля—Томпсона) и, следовательно, при снижении давления существует вероятность конденсации тяжелых компонентов.

Если это происходит, то проба перестает быть представительной, и, следовательно, она должна быть забракована. Обычный способ предотвращения конденсации тяжелых компонентов состоит в нагреве, компенсирующем падение температуры. Нагревание применяют выше по потоку от устройства понижения давления. Система (см., например, рисунок 7) должна быть спроектирована так, чтобы ни в одной ее точке не происходила конденсация. Количество требуемой тепловой энергии будет зависеть от состава газа, снижения давления, давления и температуры, скорости потока и др.

1 — предохранительный клапан; 2 — обогреваемая камера; 3 — к лаборатории; 4 — редуктор давления; 5 — электронагреватель; 6 — шаровой вентиль; 7 — изоляция; 8 — заглубленный газопровод

Рисунок 7 — Обогреваемая камера для снижения давления газа при отборе проб

9.6 Нагревательные устройства

Нагревательные элементы могут быть установлены на пробоотборном зонде или линиях отбора проб. В некоторых случаях требуется также нагревание баллона для проб.

Электронагревательные элементы должны обеспечивать постоянную заданную температуру. Они также должны удовлетворять требованиям норм и правил по применению и эксплуатации электрического оборудования, действующих в данной сфере деятельности. Выполнение этих требований также необходимо для исключения перегрева нагревательных элементов в случае сбоя в электроснабжении.

9.7 Контейнеры для проб

9.7.1 Общие положения

Контейнер для проб не должен каким—либо образом изменять состав газа или влиять на отбор газовых проб. Материалы, клапаны, уплотнения и другие элементы контейнера для проб следует выбирать, имея в виду сохранность компонентного состава пробы.

Контейнеры для отбора проб обычно изготовляют из стекла (для очень низких давлений, избыточное давление ниже 0,2 МПа), нержавеющей стали, сплавов титана или алюминия. Специальные внутренние покрытия для металлических контейнеров обеспечивают минимальную химическую активность к соединениям серы. Именно такие покрытия и должны использоваться. Если контейнеры являются недостаточно герметичными по вакууму, то они должны быть оборудованы не менее чем двумя клапанами, позволяющими проводить продувку газовой пробой. Поверхность контейнера, контактирующая с газом, должна быть свободна от смазки, масла или любого другого загрязняющего продукта. Для исключения адсорбции поверхности следует тщательно очищать. В приложении В приведено описание методики очистки.

Для вентилей рекомендуется использовать мягкие уплотнительные прокладки вместо седел типа металл—металл.

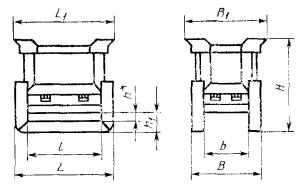

9.7.2 Баллоны с подвижным поршнем

Контейнер этого типа изготовляют из металлической трубы с выточенной и полированной внутренней поверхностью. Баллон предпочтительно снабжать съемными концевыми колпаками, чтобы обеспечить доступ для удаления и ремонта подвижного поршня. В колпаках высверливают отверстия и делают выводы с резьбой для клапанов, манометров и клапанов сброса. На рисунке 8 приведен пример баллона с подвижным поршнем.

1 — отверстие сброса; 2 — стяжные болты; 3 — индикаторный стержень; 4 — проба; 5 — отверстие для манометра и клапана; 6 — поршень; 7 — предварительная заправка; 8 — штатив—ограничитель (стержень поршня выдвигается на 80 %)

Рисунок 8 — Баллон с подвижным поршнем

9.8 Последовательные пробоотборники

Существуют два класса серийно выпускаемых последовательных пробоотборников4).

4) В приложении J приведены основные характеристики и обозначение технических документов на баллоны, производимые в Российской Федерации, рекомендуемые для отбора проб природного газа.

9.8.1 Пробоотборники с регулятором давления

Специально сконструированный регулятор давления позволяет повышать давление собранной пробы в баллоне от нуля до максимального давления в линии во время отбора пробы. Пробоотборники такого типа не рекомендуется использовать для линий низкого давления или при значительно изменяющихся скоростях потока в линии.

9.8.2 Пробоотборники с вытеснением

Предварительно поданный в баллон с подвижным поршнем газ постепенно вытесняется пробой, закачиваемой в баллон при постоянном давлении в линии во время отбора пробы.

10 Точечный отбор проб

В настоящем разделе описан косвенный метод отбора пробы, при котором соответствующий баллон заполняется пробой. Затем пробу в баллоне транспортируют к месту анализа.

В описан метод получения точечных проб из газораспределительных систем природного газа низкого давления с помощью стеклянной пипетки.

Для точечного отбора проб при высоком и низком давлении подходят следующие методы:

— метод заполнения—выпуска;

— метод контролируемой скорости;

— метод вакуумирования баллона;

— метод предварительного заполнения гелием;

— метод с использованием баллона с подвижным поршнем.

10.1 Метод заполнения—выпуска

Метод применяют в том случае, когда температура контейнера для проб равна или выше температуры источника. Давление в источнике должно быть выше атмосферного. Подробная примерная процедура реализации этого метода приведена в .

10.2 Метод контролируемой скорости

В этом методе для регулирования скорости потока отбираемой пробы используют игольчатый клапан.

Метод применяют в том случае, когда температура контейнера для проб равна или выше температуры источника. Давление в источнике должно быть выше атмосферного. В приложении Е приведен пример реализации этого метода.

10.3 Метод вакуумирования баллона

В этом методе для сбора проб используют предварительно вакуумированный баллон.

Метод применяют тогда, когда давление в источнике выше или ниже атмосферного, а температура источника выше или ниже температуры баллона для проб.

Клапаны и фитинги баллона для проб должны быть в исправном состоянии, и через них не должно происходить утечек. В приложении F приведен пример реализации этого метода.

10.4 Метод предварительного заполнения гелием

Этот метод аналогичен методу вакуумирования баллона, за исключением того, что для поддержания контейнера в состоянии «свободном от воздуха» перед отбором пробы его предварительно заполняют гелием []. Метод применяют в том случае, когда содержание гелия не нужно измерять или его можно не учитывать, например при анализе хроматографическим методом с использованием гелия в качестве газа—носителя.

10.5 Метод с использованием баллона с подвижным поршнем

Обычно считается, что проба, засасываемая в баллон с подвижным поршнем при давлении в газопроводе и при обогреве линий отбора, там, где это применимо, дает результаты анализа, близко совпадающие с анализом, проведенным в непрерывном режиме с использованием метода прямого отбора проб.

11 Прямой отбор проб

11.1 Общая схема

На рисунке 9 приведен пример системы прямого непрерывного отбора проб по настоящему стандарту.

1 — клапан сброса давления; 2 — обогреваемая камера; 3 — электронагреватель; 4 — каплеуловитель; 5 — термоизоляция; 6 — компрессор; 7 — шаровой вентиль; 8 — пламегаситель (пламеотсекатель); 9 — индикатор температуры; 10 — ротаметр; 11 — аналитический блок; 12 — сигнализатор взрывоопасных концентраций; 13 — вентиль тонкой регулировки; 14 — фильтр пыли; 15 — редуктор с регулятором давления; 16 — вентиль

Рисунок 9 — Пример схемы прямого непрерывного отбора проб с применением редуктора давления

11.1.1 Автоматический дренаж

При автоматическом дренаже газовый поток не контролируется, поэтому метод обычно не приемлем, так как проба может измениться.

11.1.2 Снижение давления

При анализе газов некоторые измерения выполняют при давлении, соответствующем давлению в газопроводе (например измерение содержания возможного конденсата или точки росы), а некоторые измерения выполняют при пониженном давлении. Если необходимо снижение давления, устанавливают редуктор давления. Иногда редуктор оснащают двумя вентилями, по одному с каждой стороны.

11.1.3 Продувка инертным газом

Продувку инертным газом проводят ниже по потоку от редуктора давления.

11.1.4 Линия подачи пробы

В случае анализа компонентов на уровне следовых содержаний или измерений точки росы пробоотборную линию следует нагревать до температуры, равной или более высокой, чем температура в газопроводе. Для контроля температуры пробоотборную линию вверх по потоку от блока анализатора оборудуют индикатором температуры. В условиях холодной окружающей среды можно также установить слив для обнаружения конденсата.

11.2 Продувка

Система должна быть оборудована устройствами для продувки инертным газом. Может потребоваться продувка системы отбора проб, если по некоторым причинам имеет место конденсация, а также для удаления воздуха (кислорода) из системы до введения технологического газа, чтобы исключить создание аварийной ситуации.

11.3 Предохранительный клапан

Клапан сброса давления следует установить ниже по потоку от редуктора давления для того, чтобы защитить анализатор от неконтролируемого повышения давления, которое может быть вызвано отказом редуктора.

11.4 Нагревание пробоотборной линии

Как описано в , пробоотборная линия должна быть нагрета для исключения возможности образования жидкости или адсорбции соединений. Пробоотборная линия всегда должна быть нагрета до температуры, не менее чем на 10°С выше температуры конденсации.

11.5 Линия подачи пробы к анализатору

Линия подачи пробы на вход аналитического блока должна быть оборудована шаровым вентилем для обеспечения возможности проведения технического обслуживания. Ниже по потоку за этим вентилем обычно устанавливают фильтр тонкой очистки от механических примесей (пыли). Особое внимание следует уделять тому, чтобы фильтр не изменял состав газа. Градуировочный газ вводят после фильтра пыли. Для отбора/анализа проб в линии пониженного давления вверх по потоку от анализатора следует устанавливать вентиль тонкой регулировки с расходомером; такой же вентиль следует устанавливать в линии подачи градуировочного газа.

В случае отбора/анализа проб в линии при повышенном давлении необходимо установить ниже по потоку от аналитического блока устройство регулирования скорости потока. Для контроля давления потока, а также для предотвращения подачи газа высокого давления, в линии подачи пробы на вход аналитического блока следует устанавливать редуктор с регулятором давления.

11.6 Безопасность корпуса анализатора

Примечание — Например, можно предпринимать следующие меры: установить сигнализатор НКПР (нижнего концентрационного предела распространения пламени) в корпус анализатора. В случае утечки газа этот сигнализатор будет подавать сигнал о закрытии предохранительного клапана, находящегося вверху по потоку от анализатора, а также об отключении электропитания аналитического блока. Детектор может быть настроен, например, на значение 10 % или 20 % НКПР в соответствии с установленными нормами безопасности.

Другой мерой предосторожности должна быть установка гасителя пламени вниз по потоку от аналитического блока для предотвращения взрыва снаружи корпуса анализатора. Вероятность такого взрыва существует, если в газ по ошибке попал воздух.

Конструкция корпуса анализатора и его оборудование должны соответствовать установленным требованиям безопасности.

12 Последовательный отбор проб

12.1 Общие положения

Система отбора проб должна обеспечивать отбор пробы, представительной по отношению к протекающему по газопроводу газу. Скорость потока и состав газа могут меняться во времени, по этой причине интервал между последовательными отборами проб следует тщательно выбирать для того, чтобы отобранная проба отражала эти изменения.

12.2 Интервалы

При возможности реализации для систем последовательного отбора проб следует использовать отбор, пропорциональный скорости потока. Особенно важно применять такой отбор проб, если изменяются как скорость потока, так и его состав. Например, если газ не поступает, а пробоотборник продолжает отбирать пробу, то составная проба будет содержать некоторую часть газа, собранного в отсутствии потока газа. Если состав за этот период времени отличается от усредненного состава, то проба не будет представительной.

Можно также использовать отбор проб, пропорциональный времени, при этом представительные пробы будут получены только в том случае, если скорость потока устойчива в период времени отбора проб или если состав стабилен в течение этого времени.

Существует несколько типов последовательных пробоотборников. Работа таких устройств может управляться таймером или сигналом, пропорциональным скорости потока, поступающим от процессора датчика скорости потока.

12.3 Положения, касающиеся системы

В качестве последовательного пробоотборника рекомендуется применять пробоотборник с вытеснением, который засасывает пробу в баллон с подвижным поршнем при постоянном давлении в линии.

Линия между устройством отбора пробы и баллоном должна быть минимальной длины. За исключением очень сухих газов, эта линия и пробоотборник должны обогреваться и изолироваться для предотвращения конденсации пробы.

Конструкция пробоотборников должна обеспечивать поступление постоянного и непрерывного потока газа и, таким образом, последовательное заполнение балкона представительной пробой.

12.4 Контроль процесса заполнения

Процесс заполнения должен контролироваться ежедневно.

12.5 Контроль за баллонами

Вся информация, важная для лаборатории, должна находиться на этикетке баллона. Этикетки должны быть надежно присоединены к баллонам с пробой, но не должны мешать использованию баллона.

На этикетке должна быть приведена следующая информация:

— номер баллона;

— тип баллона;

— место отбора пробы;

— все сведения, необходимые для идентификации газопровода, из которого отобрана проба;

— дата и время или период времени отбора пробы;

— метод отбора пробы;

— действительное назначение баллона;

— необходимость ремонта баллона (например в случае обнаружения утечек);

— любая информация, полезная для аналитической лаборатории, занимающейся анализом проб;

— давление отобранной газовой пробы, если манометр не является составной частью баллона для пробы;

— статическое давление в газопроводе;

— температура газового потока;

— перепад давления;

— любые сведения, относящиеся к условиям отбора пробы.

Приложение А

(справочное)

Применение системы вентилей при прямом отборе проб

Основной проблемой при отборе проб является установка распределительных магистралей для подачи градуировочного газа в линию, обеспечивающую отбор пробы. Соединения с помощью одного вентиля следует исключать, поскольку утечку через такой вентиль, когда он находится в закрытом положении, нельзя обнаружить, а ситуация, когда происходит натекание градуировочного газа в пробу или наоборот, неприемлема.

Эта проблема решается, если каждая линия градуировочного газа и сама линия газовой пробы имеют два перекрывающих вентиля с расположенным между ними вентилем, обеспечивающим сброс в атмосферу. Это позволит исключить взаимное загрязнение газовых линий градуировочным газом и газовой пробой. Этот метод обычно обозначается как система с двойной блокировкой и сбросом.

Применение этого метода к одному градуировочному газу проиллюстрировано на рисунке А.1.

1 — в атмосферу

Рисунок А.1 — Принцип двойной блокировки и сброса

Когда вентили А и В закрыты, а вентиль С открыт, то любой протекающий через вентиль А из—за его негерметичности газ будет сбрасываться в атмосферу через вентиль С.

Случай одного градуировочного газа и одной распределительной магистрали для одной пробы показан на рисунке А.2. На рисунке А.3 показана распределительная магистраль для нескольких градуировочных газов.

1 — градуировочный газ; 2 — отбираемый газ; 3 — в атмосферу; 4 — предохранительный клапан давления; 5 — к анализатору

Рисунок А.2 — Единый газопровод для градуировочного и отбираемого газов

1 — отбираемый газ; 2 — градуировочный газ; 3 — газ для последующей градуировки; 4 — предохранительное устройство; 5 — к анализатору

Рисунок А.3 — Газопровод для нескольких градуировочных газов

Все вентили смонтированы прямо на тройниках для того, чтобы избежать избыточного мертвого объема в неиспользуемой ветви Т—участка.

Все дополнительные отрезки трубок при такой компоновке очищаются только за счет диффузии, и поэтому их следует избегать.

Рекомендуется использовать рычажные вентили, для которых имеются стандартные воздушные приводы, позволяющие легко автоматизировать работу распределительной магистрали.

При правильном выборе «нормально открытых» и «нормально закрытых» вентилей можно выбрать маршрут передачи газа на вход анализатора с обеспечением безопасного функционирования всего блока.

Не имеющий отвода, снабженный пружиной предохранительный клапан давления вводится в линию отбора пробы за местом подсоединения последнего градуировочного газа и перед анализатором.

Предохранительное устройство защищает анализатор от неисправной работы редукторов газовых баллонов высокого давления.

Приложение В

(справочное)

Очистка стальных баллонов для проб

Ниже приведен пример методики очень тщательной очистки.

Выпускают полностью остаток газовой пробы.

Откачивают или продувают азотом по ГОСТ 9293.

Заполняют баллон очищающим веществом (например ацетоном по ГОСТ 2768).

Встряхивают баллон на вибростенде в течение 2 ч.

Выливают ацетон в соответствующий приемник.

Снова заполняют баллон чистым ацетоном и помещают его на вибростенд на 2 ч.

Сливают ацетон, высушивают баллон азотом или сухим воздухом по ГОСТ 24484.

Дополнительно высушивают баллон в печи при температуре (90 ±10)°С. Если баллон оборудован только одним вентилем, его вакуумируют во время сушки. Если он оборудован двумя вентилями, во время сушки его продувают азотом. Операция сушки обычно занимает около 12 ч.

После охлаждения баллон заполняют азотом и откачивают его. Операцию повторяют трижды.

После этого заполняют баллон азотом до давления 1 МПа.

Выжидают 2 ч и хроматографическим методом определяют наличие ацетона и других загрязняющих веществ.

Сохраняют полученную хроматограмму вместе с документами на баллон.

Предупреждение — Следует соблюдать осторожность при работе с ацетоном, поскольку ацетон является легковоспламеняющейся жидкостью.

Примечание — Число баллонов, подлежащих проверке хроматографическим методом, может быть уменьшено на основании статистических данных о методе.

Приложение С

(справочное)

Методика отбора проб низкого давления в стеклянные пипетки

С.1 Особые меры безопасности

Проверяют пипетку для отбора пробы (рисунок С.1) на предмет отсутствия трещин. Рекомендуется надевать на стеклянную пипетку гибкую манжету. Обычно этого не требуется при давлении в линии от 0,5 до 10 кПа, но всегда существует опасность, что давление в линии может превысить 10 кПа.

Во время отбора пробы следует применять защитные очки.

Рисунок С.1 — Стеклянная пипетка для проб вместимостью

С.2 Подготовка стеклянной пипетки

Смазывают запорные краны пипетки силиконовой смазкой.

Очищают пипетку моющим раствором гидроокиси калия по ГОСТ 24363.

После этого промывают пипетку дистиллированной водой по ГОСТ 6709.

Высушивают пипетку горячим воздухом (свободным от воды и масел).

Если в газовой пробе определяют сероводород, то промывают пипетку раствором H2SO4 по ГОСТ 14262 с молярной концентрацией 0,01 моль/л.

С.3 Отбор пробы

Типовая схема отбора пробы показана на рисунке С.2. На рисунке С.3 показана схема отбора проб при давлении в газопроводе ниже атмосферного.

1 — ротаметр; 2 — линия сброса; 3 — точка отбора пробы; 4 — раструб или сброс

Рисунок С.2 — Отбор проб в стеклянные пипетки

1 — ротаметр; 2 — диафрагменный насос (взрывобезопасный); 3 — линия сброса; 4 — точка отбора пробы; 5 — клапан ротаметра

Рисунок С.3 — Отбор проб в стеклянные пипетки при давлении в газопроводе ниже атмосферного

Измеряют давление в точке отбора пробы. Убеждаются, что избыточное давление в линии подачи пробы не превышает 0,2 МПа.

Соединяют линию подачи пробы с пипеткой.

Соединяют вход пипетки как можно ближе к точке отбора пробы с помощью линии подачи пробы.

Соединяют выход пипетки с входом расходомера.

Соединяют выход расходомера со сбросом или раструбом.

Открывают два запорных крана пипетки в порядке, соответствующем направлению потока газа.

Поток газа через пипетку регулируют с помощью расходомера.

Газ сбрасывают.

Контролируют наличие жидкости во время сброса.

Пробу бракуют в случае наличия значительного количества жидкости.

Закрывают пипетку с пробой после 30 мин продувки 5), закрывая запорные краны в порядке, противоположном направлению потока газа так, чтобы давление росло.

Отсоединяют пипетку с пробой.

Закрепляют запорные краны зажимами для предотвращения случайного открытия и проверяют герметичность.

5) Для полного вытеснения воздуха объем пропущенного газа должен быть не менее 10—15-кратного объема пипетки.

С.4 Подготовка к транспортированию

Для транспортирования пипетки с пробой используют подходящую тару.

Отмечают наличие или отсутствие смазки, конденсата углеводородов, пыли или ржавчины и/или капель воды, увлеченных в пипетку с потоком газа.

Приложение D

(справочное)

Методика отбора проб методом заполнения-выпуска

Схема расположения оборудования показана на рисунке D.1. Отводная трубка имеет длину от 0,6 до

1 — манометр; 2 — вентиль; 3 — шаровой вентиль; 4 — входной вентиль; 5 — зонд; 6 — выходной вентиль; 7 — отводная трубка

Рисунок D.1 — Схема отбора проб методом заполнения—выпуска

Методика отбора проб этим методом приведена ниже.

Устанавливают пробоотборный зонд.

Подсоединяют зонд к пробоотборной линии.

Открывают вентиль в точке отбора пробы и тщательно отводят весь накопившийся газ.

Время продувки пробоотборной линии — не менее 5 мин.

Подсоединяют один конец контейнера для проб через систему отбора к источнику газа.

Контейнер для отбора пробы должен быть установлен вертикально.

Медленно продувают линию и контейнер газом для вытеснения воздуха.

При полностью открытых верхнем и нижнем вентилях и частично открытом вентиле отводной линии продувают контейнер не менее чем 20-кратным объемом природного газа.

Закрывают вентиль отводной линии. Давление должно быстро возрасти до уровня, установленного для выбранного контейнера.

Закрывают входной вентиль и медленно сбрасывают давление в контейнере через клапан отводной трубки до тех пор, пока оно не достигнет атмосферного давления.

Открывают входной вентиль.

Чтобы эффективно очистить контейнер от ранее находящегося в нем газа, повторяют две предыдущие операции несколько раз (таблица D.1).

Таблица D.1

|

Конечное давление в баллоне, МПа |

Число циклов продувки |

|

От 0,1 до 0,2 включ. |

13 |

|

Св. 0,2 до 0,4 включ. |

08 |

|

Св. 0,4 до 0,6 включ. |

06 |

|

Св. 0,6 до 1,0 включ. |

05 |

|

Св. 1,0 до 3,5 включ. |

04 |

|

Св. 3,5 |

03 |

Наблюдают за появлением следов жидкости на конце отводной трубки.

После завершения последнего цикла сначала перекрывают вентиль отводной трубки и после того, как давление возрастет до уровня, установленного для выбранного контейнера, перекрывают вентиль отбора пробы.

Давление газа в контейнере должно быть ниже давления газа в газопроводе для исключения конденсации тяжелых углеводородов.

Записывают давление в контейнере.

Записывают температуру источника газа.

Перекрывают вентили на входе и выходе контейнера.

Сбрасывают давление в пробоотборной линии.

Извлекают контейнер для пробы.

Проверяют отсутствие утечек, погружая вентили в воду, если это возможно, или используют раствор моющего средства для обнаружения утечек.

Закрывают вентили заглушками.

Приложение Е

(справочное)

Методика отбора проб методом контролируемой скорости

При отборе проб этим методом следует предпринимать следующие меры безопасности:

a) Давление источника газа должно быть достаточным для создания стабильного потока в приборе измерения скорости потока — трубе Вентури. Давление в отводной трубке при сбросе в атмосферу должно составлять 0,1 МПа или выше.

Место расположения трубы Вентури должно выбираться в соответствии ГОСТ 8.586.4.

b) Вентили и система трубок в аппаратуре для отбора проб должны иметь большие размеры, чтобы создать достаточный поток на входе в трубу Вентури.

Схема отбора проб показана на рисунке Е.1.

1 — манометр; 2 — вентиль; 3 — шаровой вентиль; 4 — контейнер для пробы; 5 — зонд; 6 — сброс; 7 — выходной вентиль; 8 — трубка, идущая к измерителю скорости потока — трубе Вентури

Рисунок Е.1 — Схема отбора проб методом контролируемой скорости

Методика отбора проб этим методом приведена ниже.

Устанавливают пробоотборный зонд и продувают его природным газом.

Выбирают наиболее подходящий блок отбора пробы. Выбор зависит от давления отбираемой пробы. В большинстве случаев можно применить установку, подходящую для давлений от 0,8 до 3 МПа, или установку, подходящую для давлений от 3 до 7 МПа.

Устанавливают контейнер для проб.

Открывают вентиль линии подачи пробы и продувают контейнер для проб.

Закрывают все вентили.

Медленно открывают шаровой вентиль и вентиль отбора пробы.

Медленно приоткрывают клапан сброса.

Закрывают вентиль линии подачи пробы и ждут, пока давление в пробоотборные линии станет почти равным атмосферному давлению. Повторяют процедуру продувки три раза.

Закрывают вентиль сброса.

Медленно открывают входной вентиль, а затем повышают давление в контейнере для пробы до требуемого уровня.

Открывают выходной вентиль контейнера.

Открывают выходной вентиль.

Продувают не менее 1 мин.

Во время продувки записывают температуру природного газа, давление газового потока на входе и выходе контейнера.

Закрывают выходной вентиль.

Закрывают выходной вентиль контейнера.

Закрывают входной вентиль контейнера.

Закрывают вентиль линии подачи пробы.

Записывают давление в контейнере и температуру.