|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

|

ГОЛОВКИ АЛМАЗНЫЕ ШЛИФОВАЛЬНЫЕ Технические условия Diamond grinding points. Specifications |

ГОСТ |

Дата введения 01.01.87

Содержание

|

|

Настоящий стандарт распространяется на алмазные шлифовальные головки, изготовляемые на металлической и органической связках методом порошковой металлургии для нужд народного хозяйства и экспорта.

Стандарт полностью соответствует СТ СЭВ 5160-85.

Требования стандарта в части разд. 1, , , и п. являются обязательными.

(Измененная редакция, Изм. № 1, 2, 3).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Алмазные шлифовальные головки должны изготовляться типов: AW — цилиндрические, DW — угловые, EW — конические, D1W — усеченные конические, F1W — сводчатые, FW — полушаровые.

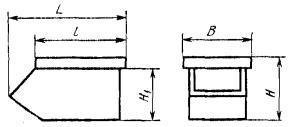

1.2. Основные размеры головок должны соответствовать указанным на черт. — и в табл. -.

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

Y1 (пред. откл. по h14) |

T |

L |

|

Пред. откл. |

||||

|

3 |

3 |

2 |

3; (6) |

40 |

|

4 |

(3) |

2 |

4 |

|

|

4 |

(6) |

|||

|

(3) |

3 |

4 |

||

|

4 |

(6) |

|||

|

5 |

3 |

— |

6; 8; (10) |

|

|

(4) |

6; 8; 10 |

|||

|

6 |

3 |

6; (8); 10 |

60 |

|

|

(4) |

6; 8; 10 |

|||

|

7 |

3 |

6; (8); (10) |

||

|

(6) |

6; 8; 10 |

|||

|

8 |

3 |

6; 8; 10; (12) |

||

|

(6) |

6; 8; 10; 12 |

|||

|

10 |

6 |

6; 8; 10; (12); 16 |

80 |

|

|

(8) |

6; 8; 10; 12; 16 |

|||

|

12 |

6 |

10; 12; 16 |

||

|

(8) |

||||

|

16 |

8 |

10; 12; (16); 20 |

||

|

(10) |

10; 12; 16; 20 |

|||

|

20 |

8 |

(10); 12; (16); 20 |

||

|

(10) |

10; 12; 16; 20 |

|||

Примечания:

1. Размеры, указанные в скобках, применять не рекомендуется.

2. По согласованию с потребителем допускается изготовлять головки с посадочным диаметром 5 мм, начиная с наружного диаметра D ≥ 5 мм.

Черт. 2

Таблица 2

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

Т |

L |

|

Пред. откл. |

|||

|

6 |

3 |

4 |

40 |

|

8 |

6 |

||

|

10 |

6 |

60 |

|

|

12 |

8 |

||

|

16 |

8 |

8; 10 |

80 |

|

20 |

12 |

||

Черт. 3

Таблица 3

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

Т |

L |

|

Пред. откл. |

|||

|

6 |

3; (4) |

6 |

40 |

|

8 |

3;6 |

8 |

|

|

10 |

6; (8) |

9 |

60 |

|

12 |

10 |

||

|

16 |

8; 10 |

12 |

80 |

|

20 |

|||

Примечание. Размеры, указанные в скобках, применять не рекомендуется.

Черт. 4

Таблица 4

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

Т |

L |

|

Пред. откл. |

|||

|

6 |

3 |

4 |

40 |

|

8 |

6 |

||

|

10 |

6 |

60 |

|

|

12 |

8 |

||

|

16 |

8 |

10 |

80 |

|

20 |

12 |

||

Черт. 5

Таблица 5

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

r1 |

r2 |

Т |

L |

|

Пред. откл. |

|||||

|

6 |

3; (4) |

1,5 |

12 |

9 |

|

|

8 |

3; 6 |

15 |

12 |

60 |

|

|

10 |

6; (8) |

2,0 |

14 |

|

|

|

12 |

22 |

16 |

|

||

|

16 |

8; 10 |

3,0 |

25 |

20 |

80 |

|

20 |

3,5 |

29 |

24 |

|

|

Примечание. Размеры, указанные в скобках, применять не рекомендуется.

мм

|

D (пред. откл. по h14) |

Y (пред. откл. по h11) |

Т |

L |

|

Пред. откл. |

|||

|

6 |

3; (4) |

6 |

40 |

|

8 |

3; 6 |

||

|

10 |

6; (8) |

8 |

60 |

|

12 |

|||

|

16 |

8; (10) |

12 |

80 |

|

20 |

14 |

||

Примечание. Размеры, указанные в скобках, применять не рекомендуется.

Пример условного обозначения головки типа DW наружным диаметром D = 8 мм, высотой Н = 6 мм, посадочным диаметром d = 3 мм из микропорошка марки АСМ, зернистостью 60/40, с относительной концентрацией алмазов 100, на металлической связке марки М2-01:

DW 8´6´3 АСМ 60/40 100 М2-01 ГОСТ 17122-85

(Измененная редакция, Изм. № 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Головки должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Головки должны состоять из стального корпуса и закрепленного на нем алмазоносного слоя.

2.3. Алмазоносный слой головок должен изготавливаться из природных или синтетических алмазных микропорошков марок AM и АСМ зернистостью 28/20-60/40 и шлифпорошков марок A1, А2, A3, АС2, АС4, АС6, АС15, АС20, АС32 зернистостью 50/40-250/200 по ГОСТ 9206 и связки.

Зернистость алмазного порошка в зависимости от типа связки и диаметра головок приведена в приложении .

Допускается применение других марок и зернистостей алмазного порошка.

(Измененная редакция, Изм. № 3).

2.4. Относительная концентрация алмазов в алмазоносном слое должна быть 50 или 100. Масса алмазов в головках приведена в приложении .

2.5. Алмазные зерна на рабочей поверхности алмазоносного слоя должны быть вскрыты.

2.6. Зазоры и отслаивания в месте соединения алмазоносного слоя с корпусом, а также трещины и сколы на поверхности алмазоносного слоя не допускаются.

2.7. На головках диаметром до 5 мм раковины и выкрашивания не допускаются. На головках диаметром более 5 мм допускается не более двух раковин и выкрашиваний площадью не более 0,5 мм2.

2.8. Корпуса головок должны изготавливаться из сталей марок Р9, Р18, Р6М5 по ГОСТ 19265. Для головок на органической связке допускается изготовление корпусов из сталей марок У12А, У7А, У8А, У9А, У10А по ГОСТ 1435 с последующей обработкой до твердости HRC3 63.

2.9. На поверхности корпуса не должно быть следов коррозии, вмятин, трещин, забоин, заусенцев.

Допускается наличие алмазоносного слоя в месте соединения корпуса с рабочей частью головки.

(Измененная редакция, Изм. № 2).

2.10. На торце алмазоносной части и корпуса головок типов AW, DW и D1W допускается наличие центрового отверстия глубиной не более 1,3 мм и диаметром не более 1 мм.

2.11. Допуск радиального биения алмазоносной части головок относительно посадочной поверхности корпуса — по 10-й степени точности ГОСТ 24643.

2.12. Предельные отклонения углов головок типов DW, EW, D1W по 14-й степени точности ГОСТ 8908.

2.13. Эксплуатационные показатели качества головок при относительной концентрации алмазов 100 должны соответствовать указанным в табл. 7. При относительной концентрации 50 показатели режущей способности должны быть умножены на коэффициент 0,5.

Таблица 7

|

Тип головок |

Диаметр головок D, мм |

Зернистость алмазного порошка |

Режущая способность головок, мм3 (мин · мм) (мм3/мин), не менее |

Удельный расход алмазов, мг/см3, не более, на связках |

Параметр шероховатости обработанной поверхности по ГОСТ 2789, мкм, не более, Ra |

|

|

металлической |

органической |

|||||

|

AW DW |

3-20 |

20/14,28/20,40/28 |

|

|

|

1,0 |

|

EW D1W |

60/40,50/40 |

— |

— |

— |

2,0 |

|

|

FW |

3-6 |

63/50 |

|

|

|

1,25 |

|

F1W |

100/80,125/100 |

|

|

|

2,5 |

|

|

AW |

7-8 |

|

0,1 |

20 |

35 |

|

|

DW |

10-12 |

|

0,25 |

18 |

30 |

|

|

EW |

16-20 |

63/50 и крупнее |

0,5 |

12 |

25 |

— |

|

D1W |

8-20 |

|

0,1 |

20 |

35 |

|

|

FW |

8-10 |

|

(0,9) |

40 |

70 |

|

|

F1W |

12-10 |

|

(2,5) |

35 |

60 |

|

(Измененная редакция, Изм. № 3).

2.14. Требования безопасной работы — по ГОСТ 12.3.023.

2.15. На бирке, вложенной в потребительскую тару, должна быть нанесена маркировка: товарный знак предприятия-изготовителя;

условное обозначение головки; количество головок.

На корпусе головок диаметром 6 и 8 мм маркируют товарный знак предприятия-изготовителя и зернистость алмазного порошка.

2.16. Требования к упаковке — по ГОСТ 18088.

2.15, 2.16. (Введены дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия головок требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

(Измененная редакция, Изм. № 2).

3.2. Приемочному контролю на соответствие требованиям пп. -,

подвергают все головки, на соответствие требованиям пп. , — — 5 % от партии, но не менее 5 шт.

Партия должна состоять из любого количества головок, изготовленных из алмазных порошков одной марки, зернистости, относительной концентрации и шихты алмазоносного слоя, приготовленной за один технологический цикл, и одновременно предъявляемых к приемке по одному документу.

3.2а. Если при приемочном контроле будет установлено несоответствие требованиям стандарта более чем по одному из контролируемых показателей, то партия не принимается.

Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве головок по всем показателям.

При наличии дефектов при повторной выборке партия не принимается.

(Введен дополнительно, Изм. № 2).

3.3. Периодическим испытаниям на соответствие требованиям п. должны подвергаться головки, выдержавшие приемочный контроль, в количестве не менее 3 шт. не реже одного раза в год.

(Измененная редакция, Изм. № 3).

3.4. (Исключен, Изм. № 2).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры головок контролируют универсальными средствами измерения.

4.2. Наличие зазоров и отслаиваний в месте соединения алмазоносного слоя с корпусом проверяют осмотром невооруженным глазом.

Наличие трещин и размеры дефектов на алмазоносном слое контролируют при увеличении 10´.

4.3. Вскрытие алмазов на поверхности алмазоносного слоя, шероховатость поверхностей корпусов и внешний вид головок проверяют сравнением с контрольным образцом, утвержденным в установленном порядке.

4.4. Радиальное биение головок контролируют индикатором при закреплении посадочного конца корпуса в цанге или другим способом, обеспечивающим требующуюся точность измерения.

Допуск радиального биения цанги — по 6-й степени точности ГОСТ 24643.

4.5. Метод определения эксплуатационных показателей (режущей способности, удельного расхода алмазов, шероховатости обработанной поверхности) указан в приложении .

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение головок — по ГОСТ 18088, для экспорта — в соответствии с требованиями заказа-наряда внешнеторговой организации.

Раздел 5. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Зернистость алмазного порошка

|

Диаметр головки, мм |

Тип связки |

|

|

Металлическая |

Органическая |

|

|

От 3 до 6 |

20/14-60/40 |

|

|

50/40-125/100 |

50/40-100/80 |

|

|

Св. 6 до 20 |

250/200 и менее |

160/125 и менее |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2

Справочное

Масса алмазов в головках

|

Тип головок |

D |

Н |

Масса алмазов при относительной концентрации, карат |

Тип головок |

D |

Н |

Масса алмазов при относительной концентрации, карат |

||

|

100 |

50 |

100 |

50 |

||||||

|

AW |

3 |

3 |

0,08 |

0,04 |

AW |

20 |

16 |

19,40 |

9,70 |

|

6 |

0,13 |

0,06 |

20 |

24,00 |

12,00 |

||||

|

4 |

4 |

0,19 |

0,09 |

DW |

6 |

4 |

0,28 |

0,14 |

|

|

6 |

0,27 |

0,14 |

8 |

6 |

0,74 |

0,37 |

|||

|

4 |

0,16 |

0,08 |

10 |

1,10 |

0,55 |

||||

|

6 |

0,21 |

0,11 |

12 |

8 |

2,11 |

1,06 |

|||

|

5 |

6 |

0,39 |

0,20 |

16 |

8 |

4,40 |

2,20 |

||

|

8 |

0,50 |

0,25 |

10 |

4,80 |

2,40 |

||||

|

10 |

0,62 |

0,31 |

20 |

12 |

10,00 |

5,00 |

|||

|

6 |

6 |

0,62 |

0,31 |

EW |

6 |

6 |

0,40 |

0,20 |

|

|

8 |

0,81 |

0,40 |

8 |

8 |

1,06 |

0,53 |

|||

|

10 |

1,00 |

0,50 |

10 |

9 |

1,46 |

0,73 |

|||

|

7 |

6 |

0,89 |

0,44 |

12 |

10 |

2,49 |

1,24 |

||

|

8 |

1,17 |

0,58 |

16 |

12 |

4,90 |

2,47 |

|||

|

10 |

1,44 |

0,72 |

20 |

18 |

14,50 |

7,20 |

|||

|

8 |

6 |

1,20 |

0,60 |

D1W |

6 |

4 |

0,16 |

0,08 |

|

|

8 |

1,58 |

0,79 |

8 |

6 |

0,42 |

0,21 |

|||

|

10 |

1,96 |

0,98 |

10 |

0,56 |

0,28 |

||||

|

12 |

2,34 |

1,17 |

12 |

8 |

1,18 |

0,59 |

|||

|

10 |

6 |

1,70 |

0,85 |

16 |

10 |

2,92 |

1,46 |

||

|

8 |

2,14 |

1,07 |

20 |

12 |

6,10 |

3,05 |

|||

|

10 |

2,58 |

1,29 |

F1W |

6 |

9 |

0,67 |

0,34 |

||

|

12 |

3,00 |

1,50 |

8 |

12 |

1,61 |

0,81 |

|||

|

16 |

3,90 |

1,96 |

10 |

14 |

2,58 |

1,29 |

|||

|

12 |

10 |

4,10 |

2,05 |

12 |

16 |

4,30 |

2,16 |

||

|

12 |

4,80 |

2,42 |

16 |

20 |

9,60 |

4,80 |

|||

|

16 |

6,30 |

3,20 |

20 |

24 |

19,80 |

9,90 |

|||

|

16 |

10 |

7,40 |

3,70 |

FW |

6 |

6 |

0,53 |

0,26 |

|

|

12 |

8,80 |

4,40 |

8 |

6 |

0,94 |

0,47 |

|||

|

16 |

11,40 |

5,70 |

10 |

8 |

1,69 |

0,84 |

|||

|

20 |

14,10 |

7,00 |

12 |

8 |

2,49 |

1,24 |

|||

|

20 |

10 |

12,40 |

6,20 |

16 |

12 |

7,10 |

3,50 |

||

|

12 |

14,70 |

7,40 |

20 |

14 |

13,60 |

6,80 |

|||

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОД ИСПЫТАНИЯ ГОЛОВОК НА УДЕЛЬНЫЙ РАСХОД АЛМАЗА, ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ИМИ ПОВЕРХНОСТИ И РЕЖУЩУЮ СПОСОБНОСТЬ

1. Оборудование и материалы

Заточной станок (например, модели 3Д642Е).

Испытательная установка ВНИИАЛМАЗа.

Весы технические 1-го класса для взвешивания образцов.

Весы аналитические типа ВЛА-200М с погрешностью ±1 мг для взвешивания головок.

Профилометр (например, модели 201 завода «Калибр»).

Микроскоп ПСС-2 или МИС-11.

Секундомер.

Бензин марки Б-70 ГОСТ 1012 (допускается применение ацетона).

Образцы из твердого сплава марок Т15К6 и ВК8 в виде пластин формы 0227А по ГОСТ 2209.

2. Подготовка к испытанию

2.1. Образцы при испытаниях головок зажимают в державке испытательной установки ВНИИАЛМАЗа. Обрабатываемой поверхностью образца служит грань размером 18´16 мм твердосплавной пластины формы 0227А. Перед нагружением установки масса образца должна быть уравновешена.

2.2. Обрабатываемая поверхность образца при испытаниях должна быть установлена параллельно образующей цилиндрической рабочей части головок типов AW и EW и конической рабочей части головок типов DW и D1W.

Головки типов F1W и FW устанавливают под углом 45 ° к обрабатываемой поверхности.

2.3. Длина контакта образующей головки с образцом должна быть не более 6 мм.

3. Проведение испытания

3.1. Головки следует испытывать при следующих режимах:

частота вращения головки — 5500-6400 мин-1;

скорость продольной подачи стола — 0,5-0,6 м/мин;

длина хода стола — 15 мм.

3.2. Сила прижима образца должна быть 0,4 Н на 1 мм контактообразующей головки с образцом для головок типов AW, DW, EW, D1W и 2,5 Н — для головок типов F1W, FW.

3.3. Продолжительность испытания для головок всех форм должна быть 30 мин.

Примечание. Продолжительность испытания головок на шероховатость обработанной ими поверхности — 2 мин.

3.4. Головку устанавливают в цанговый зажим станка и с помощью абразивного круга производят ее правку.

3.5. После правки головку просушивают, протирают марлей (салфеткой), смоченной в бензине, вновь просушивают в термостате при температуре 80-100 °С в течение 10 мин, а затем взвешивают головку и образец.

3.6. Головку и образец устанавливают на испытательную установку (биение головки не должно превышать 0,03 мм) и производят шлифование образца.

3.7. После шлифования головку и образец протирают, просушивают, а затем взвешивают.

3.8. Шероховатость поверхности образца следует измерять на профилометре или микроскопе ПСС-2 или МИС-11.

4. Обработка результатов

4.1. Удельный расход алмазов q, мг/см3, определяют по формуле

![]()

где Ga — износ алмазоносного слоя головки за испытание, мг;

GM — масса материала, сошлифованного за время испытания, г;

α — коэффициент, определяемый как отношение массы алмазов к массе алмазоносного слоя, значение которого при использовании алмазов без покрытия указано в технических условиях на связку, утвержденных в установленном порядке.

4.2. Режущую способность Q определяют по формулам:

а) для головок типов AW, DW, EW, D1W

![]()

где Т — машинное время испытания, мин;

h — длина контакта образующей головки с образцом, мм;

б) для головок типов FW И F1W

![]()

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Ю.И. Андропов, А.Е. Горбунов, Ю.С. Сире, Р.Ф. Кохан, Т.В. Шаранова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.06.85 № 1696

3. Стандарт полностью соответствует СТ СЭВ 5160-85

4. ВЗАМЕН ГОСТ 17116-71 — ГОСТ 17122-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 12.3.023-80 |

|

|

ГОСТ 1012-72 |

Приложение |

|

ГОСТ 1435-90 |

|

|

ГОСТ 2209-90 |

Приложение |

|

ГОСТ 2789-73 |

|

|

ГОСТ 8908-81 |

|

|

ГОСТ 9206-80 |

|

|

ГОСТ 18088-83 |

, |

|

ГОСТ 19265-73 |

|

|

ГОСТ 24643-81 |

, |

6. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ (ноябрь 1999 г.) с Изменениями № 1, 2, 3, утвержденными в марте 1986 г., марте 1987 г., декабре 1990 г. (ИУС 6-86, 6-87, 4-91)