|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КАНАТЫ СТАЛЬНЫЕ АРМАТУРНЫЕ СЕМИПРОВОЛОЧНЫЕ СТАБИЛИЗИРОВАННЫЕ

Технические условия

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН рабочей группой в составе Ассоциации стандартизации, сертификации, контроля качества продукции и услуг (Ассоциация СКС), ОАО «Северсталь—метиз», ОАО «Белорецкий металлургический комбинат», НИИЖБ им. А.А. Гвоздева

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 146 «Метизы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 февраля 2010 г. № 17-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

ИСО 6934-4:1991 «Сталь для создания предварительного напряжения железобетона. Часть 4. Стренга» (ISO 9434-4:1991 «Steel for the prestressing of concrete — Part 4: Strand», NEQ);

ИСО 15630-3:2002 «Сталь для армирования и напряжения бетона. Методы испытаний. Часть 3. Предварительно напрягаемая сталь» (ISO 15630-3:2002 «Steel for the reinforcement and prestressing of concrete — Test methods — Part 3: Prestressing steel», NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

Приложение А (рекомендуемое) Параметры проволоки периодического профиля

Приложение Г (рекомендуемое) Методика испытаний канатов на растяжение с изгибом

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

КАНАТЫ СТАЛЬНЫЕ АРМАТУРНЫЕ СЕМИПРОВОЛОЧНЫЕ СТАБИЛИЗИРОВАННЫЕ Reinforced steel low-relaxation 7-wire strands. Specifications |

Дата введения — 2011—01—01

1 Область применения

Настоящий стандарт распространяется на стальные семипроволочные стабилизированные (с низкой релаксацией) канаты, применяемые в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3282—74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560—73 Лента стальная упаковочная. Технические условия

ГОСТ 6507—90 Микрометры. Технические условия

ГОСТ 9013—59 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 12004—81 Сталь арматурная. Методы испытаний на растяжение

ГОСТ 14959—79 Прокат из рессорно—пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150—69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846—2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 28334—89 Проволока и канаты стальные для армирования предварительно напряженных железобетонных конструкций. Метод испытания на релаксацию при постоянной деформации

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация. Основные параметры и размеры

3.1 Канат представляет собой семипроволочную прядь, состоящую из центральной проволоки и шести проволок наружного слоя, свитых по спирали (рисунок 1).

Рисунок 1 — Конструкция каната 1×7 (1 + 6)

3.2 Канаты изготовляют из:

— круглой гладкой проволоки — тип К7;

— проволоки периодического профиля — тип К7Т;

— круглой гладкой проволоки, пластически обжатые, — тип К7О.

3.3 Геометрические параметры канатов должны соответствовать указанным в таблице 1.

Таблица 1 — Геометрические параметры канатов

|

Номинальный диаметр каната d, мм |

Предельное отклонение от номинального диаметра каната *, % |

Номинальная площадь поперечного сечения каната FH, мм2 |

Номинальная масса одного погонного метра каната М, г/м |

Предельное отклонение массы одного погонного метра от номинальной массы, % |

|

Канаты из круглой проволоки и проволоки периодического профиля — типы К7 и К7Т |

||||

|

6,9 |

+0,3 -0,15 |

29,0 |

226,5 |

±2 |

|

9,0 |

50,0 |

390,5 |

||

|

9,3 |

52,0 |

406,1 |

||

|

9,6 |

55,0 |

429,6 |

||

|

11,0 |

71,8 |

660,9 |

||

|

12,5 |

+0,4 -0,2 |

93,0 |

726,3 |

|

|

12,7 |

98,7 |

775,0 |

||

|

12,9 |

100,0 |

781,0 |

||

|

15,2 |

139,0 |

1086,0 |

||

|

15,7 |

150,0 |

1172,0 |

||

|

18,0 |

200,0 |

1562,0 |

||

|

Канаты из круглой гладкой проволоки, пластически обжатые, — тип К7О |

||||

|

12,7 |

+0,4 -0,2 |

112,0 |

874,7 |

±2 |

|

15,2 |

165,0 |

1289,0 |

||

|

* Величина справочная. Примечание — Номинальная масса одного погонного метра рассчитана на основе номинальной площади сечения проволок каната и удельной плотности стали 7,81 кг/дм3. |

||||

3.4 Диаметр центральной проволоки в канатах должен быть не менее чем на 3,0 % больше диаметра наружных проволок.

В канатах, изготовленных из проволоки периодического профиля, центральная проволока — круглая гладкая.

Для изготовления пластически обжатых канатов применяют круглую гладкую проволоку одинакового диаметра.

Примеры условных обозначений:

Канат арматурный, семипроволочный, номинальным диаметром 15,2 мм, из круглой гладкой проволоки, с временным сопротивлением (классом прочности) 1860 Н/мм2:

К7—15,2—1860 ГОСТ Р 53772—2010

То же, из проволоки периодического профиля:

К7Т-15,2—1860 ГОСТ Р 53772—2010

То же, из круглой гладкой проволоки, пластически обжатый:

К7О—15,2—1860 ГОСТ Р 53772—2010

4 Технические требования

4.1 Канаты должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Требования к материалам

4.2.1 Канаты изготовляют из проволоки из стали марок 70, 75, 80, 85 по ГОСТ 14959 или других марок по нормативным документам, утвержденным в установленном порядке.

4.2.2 Параметры проволоки периодического профиля приведены в .

4.3 Основные характеристики

4.3.1 Канаты изготовляют правой свивки с линейным касанием проволок.

4.3.2 Канат должен иметь по всей длине равномерный шаг свивки. Шаг свивки должен находиться в пределах 14 — 18 номинальных диаметров каната.

4.3.3 Механические свойства канатов должны соответствовать указанным в таблице 2.

Таблица 2 — Механические свойства канатов

|

Номинальный диаметр каната d, мм |

Временное сопротивление, Н/мм2, не менее |

Разрывное усилие, кН, не менее |

Максимально допустимое разрывное усилие, кН |

Нагрузка при условном пределе текучести σ0,1, кН, не менее |

Условный предел текучести σ0,1, Н/мм2, не менее |

Полное относительное удлинение при максимальной нагрузке δmах, %,, не менее |

|

Канаты из круглой гладкой проволоки и проволоки периодического профиля — типы К7 и К7Т |

||||||

|

6,9 |

1770 |

51,3 |

60,5 |

45,1 |

1550 |

3,5 |

|

1860 |

53,9 |

63,6 |

47,4 |

1650 |

||

|

2060 |

59,7 |

68,5 |

51,7 |

1840 |

||

|

2160 |

62,6 |

71,8 |

54,2 |

1920 |

||

|

9,0 |

1770 |

88,5 |

105,0 |

77,9 |

1550 |

|

|

1860 |

93,0 |

110,0 |

81,8 |

1650 |

||

|

1960 |

98,0 |

116,0 |

87,2 |

1740 |

||

|

9,3 |

1770 |

92,0 |

109,0 |

81,0 |

1550 |

|

|

1860 |

96,7 |

114,0 |

85,1 |

1650 |

||

|

1960 |

102,0 |

120,0 |

90,8 |

1740 |

||

|

9,6 |

1770 |

97,4 |

115,0 |

85,7 |

1550 |

|

|

1860 |

102,0 |

120,0 |

89,8 |

1650 |

||

|

11,0 |

1770 |

127,0 |

149,0 |

111,0 |

1550 |

|

|

1860 |

133,0 |

156,0 |

117,0 |

1650 |

||

|

12,5 |

1770 |

165,0 |

195,0 |

145,0 |

1550 |

3,5 |

|

1860 |

173,0 |

204,0 |

152,0 |

1650 |

||

|

12,7 |

1770 |

175,0 |

207,0 |

154,0 |

1550 |

|

|

1860 |

184,0 |

216,0 |

162,0 |

1650 |

||

|

12,9 |

1770 |

177,0 |

209,0 |

156,0 |

1550 |

|

|

1860 |

186,0 |

220,0 |

164,0 |

1650 |

||

|

15,2 |

1670 |

232,0 |

274,0 |

204,0 |

1450 |

|

|

1770 |

246,0 |

290,0 |

216,0 |

1550 |

||

|

1860 |

259,0 |

306,0 |

228,0 |

1650 |

||

|

15,7 |

1770 |

266,0 |

314,0 |

234,0 |

1550 |

|

|

1860 |

279,0 |

329,0 |

246,0 |

1650 |

||

|

18,0 |

1770 |

354,0 |

418,0 |

312,0 |

1550 |

|

|

Канаты из круглой гладкой проволоки, пластически обжатые, — тип К7О |

||||||

|

12,7 |

1860 |

208 |

245,0 |

183,0 |

1650 |

3,5 |

|

15,2 |

1820 |

300 |

354,0 |

264,0 |

1600 |

|

|

1860 |

307 |

362,0 |

270,0 |

1650 |

||

|

Примечание — Значение модуля упругости — (195+10) кН/мм2. |

||||||

4.3.4 В канате не должно быть оборванных, перекрещивающихся проволок и проволок, выступающих за пределы установленных допусков по диаметру каната.

На поверхности проволок каната не должно быть вмятин, трещин, срезов, расслоений. Допускаются отдельные поверхностные дефекты, не влияющие на потребительские свойства канатов.

4.3.5 Проволоки каната могут иметь сварные швы, выполненные до холодного волочения проволоки. На длине каната 50 м может быть не более одного сварного шва.

4.3.6 Канаты должны быть нераскручивающимися.

4.3.7 Канаты должны быть прямолинейными.

Канат считается прямолинейным, если отрезок каната длиной не менее 1,3 м при свободной укладке на плоскость образует сегмент с основанием 1 м, высотой — не более 25 мм.

4.3.8 Потери напряжения от релаксации в канате при начальной нагрузке 0,7 от фактического разрывного усилия не должны превышать 2,5% после 1000 ч выдержки под напряжением при температуре (20 ±1)°С.

4.3.9 Канаты должны выдерживать испытание на усталость.

Канат считают выдержавшим испытание на усталость, если образец каната выдерживает без разрушения 2 млн циклов нагружения с максимальным растягивающим усилием Рmах, равным 70% фактического разрывного усилия Р, с размахом ΔР, равным:

— 190 Н/мм2•FH — для канатов из круглой гладкой проволоки и пластических обжатых;

— 170 Н/мм2•FH — для канатов из проволоки периодического профиля.

4.3.10 Канат должен выдерживать испытание на коррозионное растрескивание под напряжением в тестовом растворе.

Канат считают выдержавшим испытание, если в течение двух часов выдержки каната в тестовом растворе не произошло разрыва хотя бы одной проволоки, составляющей канат.

4.3.11 Канаты диаметром 12,5 мм и более должны выдерживать испытание на растяжение с изгибом.

Канат считают выдержавшим испытание, если снижение разрывного усилия каната после испытания не превышает 28% фактического разрывного усилия.

4.3.12 Канаты поставляют в мотках массой от 1000 до 4500 кг. Каждый моток должен состоять из одного отрезка каната.

Размеры мотка, мм:

— внутренний диаметр — не менее 800;

— внешний диаметр — не более 1600;

— высота — не более 750.

По согласованию с потребителем допускается поставлять мотки массой менее 1000 кг, а также наматывать в моток несколько отрезков каната одного диаметра и длиной не менее 1000 м. В этом случае концы каждого отрезка должны иметь вязки из термически обработанной проволоки по ГОСТ 3282 или другим нормативным документам.

4.3.13 Канаты поставляют несмазанными.

По согласованию изготовителя с потребителем канаты поставляют обработанными антикоррозионным составом на основе водно—растворимых смазочно—охлаждающих жидкостей.

4.4 Маркировка

4.4.1 К каждому мотку каната должен быть прикреплен ярлык из материала, обеспечивающего сохранность маркировки, на котором указывают:

— наименование или товарный знак предприятия—изготовителя;

— номер каната в системе нумерации предприятия—изготовителя;

— условное обозначение каната;

— длину каната;

— массу нетто каната;

— дату изготовления каната;

— штамп ОТК.

4.5 Упаковка

4.5.1 Мотки каната обвязывают стальной лентой по ГОСТ 3560 или термически обработанной проволокой по ГОСТ 3282 или другому нормативному документу не менее чем в восьми местах, равномерно расположенных по окружности мотка, и одной или более лентами по образующей поверхности наружного диаметра.

По требованию потребителя канаты поставляют в упаковке, обернутыми в водонепроницаемую бумагу и синтетические материалы.

4.5.2 Упаковка канатов, отгружаемых в районы Крайнего Севера и приравненные к ним местности, — по ГОСТ 15846.

5 Правила приемки

5.1 Канаты принимают партиями. Объем партии не должен превышать 75 т.

Партия должна состоять из канатов одного диаметра, одного типа, оформленных одним документом о качестве, содержащим:

— товарный знак или наименование и товарный знак предприятия—изготовителя;

— условное обозначение каната;

— номер партии;

— шаг свивки каната;

— результаты испытаний партии;

— массу нетто партии;

— номера (или количество) мотков;

— дату изготовления канатов.

5.2 Диаметр каната, качество поверхности проволок каната, внешний вид мотков (качество намотки, увязки, маркировки) и шаг свивки каната проверяют на каждом мотке.

5.3 Для проверки механических свойств, прямолинейности, нераскручиваемости, массы погонного метра каната от каждой партии отбирают 3% мотков, но не менее трех мотков.

5.4 Проверку релаксационной стойкости проводят не реже одного раза в год, а также при постановке на производство, при изменении технологического процесса. Для проверки отбирают три мотка.

5.5 Проверку на усталостную прочность проводят по требованию потребителя. Для проверки отбирают три мотка.

5.6 Проверку на стойкость против коррозионного растрескивания проводят по требованию потребителя. Для проверки отбирают шесть мотков.

Дополнительно отбирают два мотка для определения фактического разрывного усилия.

5.7 Испытание канатов на растяжение с изгибом проводят по требованию потребителя. Для испытаний отбирают три мотка от партии.

5.8 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяют на всю партию.

6 Методы контроля

6.1 Для проверки механических свойств, прямолинейности, нераскручиваемости, релаксационной стойкости, усталостной прочности, коррозионного растрескивания и испытания на растяжение с изгибом каната от каждого отобранного мотка отрезают по одному образцу.

6.2 Качество поверхности проволок каната проверяют визуально, без применения увеличительных приборов.

6.3 Диаметр каната проверяют штангенциркулем по ГОСТ 166 с ценой деления 0,1 мм или микрометром по ГОСТ 6507 с ценой деления 0,01 мм.

6.4 Фактическое значение массы погонного метра определяют как частное от деления массы образца каната длиной более 500 мм, взвешенного с точностью до 1 г, на его длину, измеренную с точностью до 1 мм.

6.5 Шаг свивки каната определяют линейкой по ГОСТ 427 с ценой деления 1 мм на расстоянии не менее 5 м от конца каната.

6.6 Определение механических свойств проводят по ГОСТ 12004.

Значения временного сопротивления и предела текучести определяют как частное от деления соответствующего разрывающего усилия на номинальную площадь поперечного сечения каната.

Если при испытании образца разрыв произошел у места закрепления и разрывное усилие соответствует требованиям настоящего стандарта, испытание считают действительным.

6.7 Нераскручиваемость каната проверяют удалением перевязок и мест заварки с конца каната.

Канат считается нераскручивающимся, если после удаления перевязок и мест заварки с конца каната проволоки на расстоянии не более двух диаметров от конца каната не раскручиваются или раскручиваются так, что их можно легко вернуть в прежнее положение.

6.8 Для контроля прямолинейности образец длиной не менее 1,3 м укладывают на плоскую поверхность. К свободно лежащему образцу каната подводят планку длиной 1 м, в середине которой установлена под прямым углом линейка с ценой деления 1 мм. Линейкой измеряют высоту сегмента, образованного канатом и планкой.

6.9 Испытание на релаксацию проводят по ГОСТ 28334.

6.10 Испытание на усталость проводят по методике, приведенной в .

По согласованию между заказчиком и изготовителем допускается применение других методик испытаний.

6.11 Испытание на стойкость против коррозионного растрескивания проводят по методике, приведенной в .

По согласованию между заказчиком и изготовителем допускается применение других методик и других методов контроля коррозионного растрескивания.

6.12 Испытание на растяжение с изгибом проводят по методике, приведенной в . По согласованию между заказчиком и изготовителем допускается применение других методик испытаний.

7 Транспортирование и хранение

7.1 Канаты транспортируют по условиям 8 ГОСТ 15150 всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Размещение и крепление грузов при железнодорожных перевозках осуществляется в соответствии с правилами погрузки и крепления грузов, действующими в установленном порядке.

7.2 Хранение канатов — по условиям 5 ГОСТ 15150. Запрещается хранение канатов на земляном полу.

Приложение А

(рекомендуемое)

Параметры проволоки периодического профиля

Внешний вид проволоки периодического профиля и обозначение параметров приведены на рисунке А.1. Параметры профиля приведены в таблице А.1.

Примечание — Наклон поперечных ребер к продольной оси проволоки в одном из рядов рифления должен быть встречным по отношению к наклону поперечных ребер в двух других рядах.

Таблица А.1-Параметры профиля

В миллиметрах

|

Номинальный диаметр каната d |

Номинальная глубина вмятин h |

Допуск на глубину вмятин |

Длина вмятин l |

Шаг вмятин с |

Угол наклона боковой грани ребра к продольной оси проволоки α |

Угол наклона продольной оси поперечного ребра к продольной оси проволоки β |

|

≤ 12,0 |

0,06 |

±0,03 |

3,5 ±0,5 |

5,5 ±0,5 |

45° — 60° |

35° — 60° |

|

> 12,0 |

0,07 |

|||||

|

Примечание — Параметры проволок являются справочными величинами и на готовом канате не контролируются. |

||||||

Рисунок А.1

Приложение Б

(рекомендуемое)

Методика испытания канатов на усталость при осевой нагрузке

Б.1 Сущность методики

Испытание на усталость при осевой нагрузке заключается в приложении к образцу осевого растягивающего усилия. Нагрузка изменяется циклически по синусоидальному закону с заданной частотой и заданным размахом усилий (рисунок Б.1). Испытание проводят до достижения заданного числа циклов.

Рисунок Б.1 -Диаграмма цикла нагрузки

Б.2 Отбор и подготовка образцов

Б.2.1 Длина образца для испытаний должна составлять не менее 500 мм.

Б.2.2 Поверхность образца должна быть чистой.

Б.3 Оборудование

Б.3.1 Машины для испытания на усталость должны обеспечивать нагружение образцов по заданной схеме.

Б.3.2 Машина должна быть откалибрована с точностью ±1%.

Погрешность измерений поддержания и записи деформаций не должна превышать ±3% измеряемого значения.

Б.4 Проведение испытания

Б.4.1 Образец каната устанавливают в захватах машины таким образом, чтобы нагрузка распространялась вдоль оси по всей длине образца равномерно, без дополнительных деформаций изгиба образца от несоосности нагружения.

Б.4.2 Испытание характеризуется следующими параметрами: максимальным растягивающим усилием Рmах и размахом усилий ΔР (рисунок Б.1).

Значения Рmах и ΔР приведены в настоящего стандарта.

Б.4.3 Частота приложения нагрузки f не должна превышать 20 Гц (f = 1/Т),

где Т — цикл нагружений.

Частота должна быть стабильной в течение всего испытания и сохраняться в сериях испытаний.

Б.4.4 Температура во время испытаний в лаборатории должна быть в пределах 10°С — 35°С.

Б.4.5 Испытания следует проводить до достижения двух миллионов циклов нагружения включительно или до разрыва хотя бы одной проволоки каната.

Б.5 Результаты испытаний

Б.5.1 Канат считают соответствующим требованиям настоящего стандарта, если все испытуемые образцы выдерживают два миллиона циклов.

Если разрушение образца произошло в захватах или на расстоянии менее двух номинальных диаметров каната от захватов, испытание считают недействительным.

Приложение В

(рекомендуемое)

Методика испытания канатов на стойкость против коррозионного растрескивания в растворе тиоцианата

В.1 Сущность методики

Образец каната выдерживают в растворе тиоцианата под постоянной растягивающей нагрузкой при заданной температуре.

В.2 Отбор и подготовка образцов

В.2.1 Поверхность образцов должна быть чистой. Образцы должны быть протерты мягкой тканью, обезжирены и высушены воздухом.

В.2.2 Образец должен быть защищен от коррозии в месте закрепления образца и на 50 мм внутри камеры от места закрепления.

В.2.3 Длина образца, находящегося в контакте с раствором, является испытательной длиной l0 и должна быть не менее 200 мм.

В.2.4 Общая длина образца l должна быть достаточной, чтобы исключить возможность искривления образца при его закреплении в захватах рамы. Общая длина образца должна быть равна удвоенному значению l0.

В.3 Раствор

В.3.1 Для проведения испытания применяют водный раствор тиоцианата аммония, приготовленный растворением 200 г NH4SCN в 800 мл дистиллированной или деминерализованной воды. Тиоцианат аммония должен содержать не менее 99% NH4SCN, не более 0,005% Cl, не более 0,005% SO4 и не более 0,001% S.

Электропроводность воды, используемой для подготовки раствора, не должна превышать 20 μ с/см.

В.4 Испытательное оборудование

В.4.1 Рама

В.4.1.1 Рама представляет собой жесткую конструкцию для приложения непрерывного растягивающего усилия к испытуемому образцу через рычажной механизм от гидравлического или механического устройства. Захваты рамы должны обеспечивать отсутствие изгиба образца.

В.4.2 Прибор измерения растягивающего усилия

В.4.2.1 Используют прибор для измерения растягивающего усилия, прикладываемого к испытуемому образцу.

Точность измерения должна быть не менее ±2%.

В.4.3 Прибор для фиксирования времени

В.4.3.1 Прибор должен обеспечивать измерение времени проведения испытания с точностью не менее 0,01 ч.

В.4.3.2 Прибор должен быть оборудован системой автоматического контроля времени с возможностью остановки и фиксирования или записи времени обрыва проволоки в образце каната с точностью не менее ±0,1 ч.

В.4.3.3 Альтернативой может быть последняя ручная запись времени перед обрывом проволоки.

В.4.4 Испытательная камера

В.4.4.1 Желательно, чтобы камера для испытания образца каната на коррозионную стойкость имела цилиндрическую форму и была герметично закрыта с обеих сторон.

В.4.4.2 Камера должна быть изготовлена из материала, химически устойчивого к раствору температурой 50°С.

В.4.4.3 Рекомендуемый внутренний диаметр камеры должен быть не менее 70 мм.

В.4.4.4 Длина камеры должна быть достаточной, чтобы вместить образец каната длиной не менее 200 мм.

В.5 Проведение испытания

В.5.1 Образец помещают в растягивающую раму.

В.5.2 Испытание проводят при начальной нагрузке, соответствующей 80% разрывного усилия.

В.5.3 Установленная начальная нагрузка должна удерживаться в пределах ±2% в течение всего испытания.

В.5.4 После завершения нагружения образца камеру заполняют раствором. Заполнение камеры должно завершиться в течение одной минуты, после чего прибор измерения времени устанавливают на время начала испытания.

В.5.5 Объем раствора в контейнере должен быть не менее 5 мл на 1 см2 поверхности образца, находящегося в растворе.

В.5.6 В течение 5 мин раствор должен быть доведен до температуры (50 ±2)°С и поддерживаться при этой температуре в течение всего испытания.

В.5.7 Раствор во время испытания не должен циркулировать.

В.5.8 Для каждого испытуемого образца раствор обновляют.

В.6 Результаты испытания

В.6.1 Испытание будет считаться завершенным при обрыве хотя бы одной проволоки в образце каната или до окончания времени, указанного в (ta).

В.6.2 Если обрыв проволоки произойдет вне испытуемой длины образца, испытание считают недействительным.

В.6.3 Время до обрыва проволоки в образце каната (ti) должно быть зафиксировано и записано с точностью до 0,1 ч.

Приложение Г

(рекомендуемое)

Методика испытаний канатов на растяжение с изгибом

Г.1 Сущность методики

Испытание состоит в определении процентного снижения разрывного усилия каната (D) после испытания его на растяжение с изгибом.

Г.2 Отбор и подготовка образцов

Г.2.1 Длина каждого отобранного для испытаний образца каната должна быть достаточной, чтобы обеспечить не менее 12 испытаний. От каждого образца отрезают по одному отрезку для испытаний на растяжение для определения среднего разрывного усилия (Рср)

Г.2.2 Оставшуюся часть каждого образца делят на 10 отрезков для испытаний на растяжение с изгибом. По усмотрению изготовителя допускается испытание пяти образцов.

Г.2.3 Образцы не должны подвергаться какой—либо обработке, кроме резки.

Г.3 Испытательное оборудование

Г.3.1 Общие требования

Испытательная машина состоит из фиксированного захвата, подвижного захвата, к которому крепится прибор для измерения усилий, устройства для приложения нагрузки и фиксированного сменного опорного ролика с канавкой.

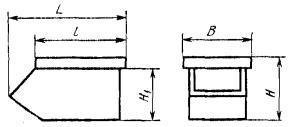

Г.3.2 Схема испытательной машины приведена на рисунке Г.1.

1 — активная сторона; 2 — пассивная сторона; 3 — опорный ролик; 4 — захваты;

L1 = (700 ±50) мм; L2 ≥ 700 мм; α = 20° ±0,5°

Рисунок Г.1 — Основные элементы и размеры испытательной машины для растяжения с перегибом

Ось опорного ролика должна быть перпендикулярна к плоскости, образованной активной и пассивной сторонами захвата и центром ролика.

Г.3.3 Захваты

Продольная ось обоих концов испытуемого образца должна быть перпендикулярна к плоскости опор захватов.

Захваты должны отвечать следующим требованиям:

— захваты (клинья и плашки) должны обеспечивать проведение испытаний при приложении не менее 95% максимального разрывного усилия для каждого испытуемого образца;

— при приложении 90% максимального разрывного усилия смещение центральной проволоки в канате по отношению к проволокам наружного слоя должно быть менее 0,5 мм;

— смещение клиньев в захвате должно быть меньше значений, указанных в таблице Г.1;

— длина зазубренной части клиньев должна в 2,5 — 3 раза превышать диаметр испытуемого каната.

Таблица Г.1 — Смещение клиньев

|

Процент максимального усилия |

Максимально допустимое смещение, мм |

|

От 0 % до разрыва |

5 |

|

От 50 % до разрыва |

2,5 |

Г.3.4 Опорный ролик

Опорный ролик должен быть изготовлен из инструментальной стали. Твердость поверхности должна быть 58 — 62 HRC по ГОСТ 9013.

Шероховатость канавки ролика Ra должна быть не более 1,6 мкм по ГОСТ 2789.

Профиль ролика и основные размеры приведены в таблице Г.2 и на рисунке Г.2.

Таблица Г.2 — Размеры ролика

|

Параметр |

Диаметр каната, мм |

||

|

12,5—12,9 |

15,2 — 15,7 |

18 |

|

|

Номинальный диаметр ролика da |

40 |

49 |

59 |

|

Глубина канавки G |

7,6 |

9,5 |

12 |

|

Ширина канавки С |

14,4 |

17,9 |

21,9 |

|

Диаметр ролика по канавке di |

24,7 ±0,1 |

29,9 ±0,1 |

34,9 ±0,1 |

|

Диаметр с двумя цилиндрами в канавке db |

57,0 ±0,1 |

72,0 ±0,1 |

81,0 ±0,1 |

|

Диаметр калибрующего цилиндра de |

14 |

18 |

20 |

Рисунок Г.2 — Ролик

Г.3.5 Приложение нагрузки

Скорость приложения нагрузки должна регулироваться. При достижении усилия, равного 50% ожидаемого разрывного усилия, значение скорости должно находиться в пределах 30 — 60 Н/мм2/с. Эта скорость должна сохраняться до разрыва образца.

Г.3.6 Проведение испытания

Перед началом каждого испытания поверхность канавки следует тщательно очистить.

Перед приложением нагрузки проверяют правильность установки образца. Во время нагружения не допускается проскальзывание между канатом и захватами.

Скорость нагружения должна соответствовать Г.3.5.

Испытание считают недействительным, если разрыв одной или более проволок каната произошел вне контакта с роликом.

Значение разрывного усилия Рai каждого отрезка следует фиксировать с точностью не менее ±1%. Соответствующее значение Di каждого отрезка должно быть рассчитано из Раi по следующей формуле

|

Di = (1 — Раi/Рcр)·100%. |

(Г.1) |

Значение D каждого образца должно быть вычислено как среднеарифметическое значение результатов не менее пяти испытаний

|

|

(Г.2) |

Ключевые слова: стальные семипроволочные арматурные стабилизированные канаты, проволока периодического профиля, пластически обжатые канаты, шаг свивки каната, потери напряжения от релаксации, разрывное усилие, предел текучести, удлинение, усталостная прочность, стойкость против коррозионного растрескивания