ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

АЛЮМОСИЛИКАТНЫЕ БЛОЧНЫЕ

ДЛЯ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 7151-74

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ АЛЮМОСИЛИКАТНЫЕ БЛОЧНЫЕ ДЛЯ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ Технические условия Refractory alumino-silicate block products for glassmaking furnaces. Specifications |

ГОСТ |

Дата введения 01.01.77

Настоящий стандарт распространяется на обожженные алюмосиликатные блочные изделия: шамотные, изготовленные из огнеупорных глин или каолинов, и муллитовые, изготовленные на основе глинозема. Изделия предназначаются для кладки дна и стен бассейнов стекловаренных печей.

(Измененная редакция, Изм. № 3).

1. МАРКИ

1.1. Изделия в зависимости от химико-минерального состава и открытой пористости делятся на марки, указанные в табл. .

Таблица 1

|

Наименование изделия |

Применение |

|

|

ШСУ-33 |

Шамотные уплотненные с массовой долей Аl2O3 не менее 33 % |

Дно и нижний ряд стен бассейна, нижние ряды стен каналов, студочной и выработочной частей бассейна |

|

ШСУ-36 |

Шамотные уплотненные с массовой долей Аl2O3 не менее 36 % |

Дно бассейна и нижние ряды стен студочной и выработочной частей бассейна |

|

ШСУ-40 |

Шамотные уплотненные с массовой долой Аl2O3 не менее 40 % |

Дно и нижний ряд стен бассейна, нижние ряды стен каналов, студочной и выработочной частей бассейна |

|

ШСП-40 |

Шамотные плотные с массовой долей Аl2O3 не менее 40 % |

То же |

|

ШСКП-40 |

Шамотные плотные, изготовляемые на основе каолина, с массовой долей Аl2O3 не менее 40 % |

Стены бассейнов |

|

МЛСУ |

Муллитовые уплотненные |

Нижние ряды стен каналов студочной и выработочной частей бассейна, а также варочной части бассейна при максимальной температуре варки до 1550 °С |

|

МЛСП |

Муллитовые плотные |

То же |

(Измененная редакция, Изм. № 3).

2. ФОРМА И РАЗМЕРЫ

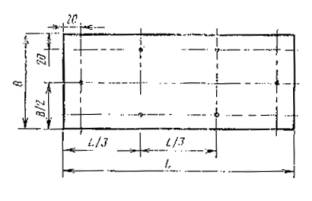

2.1. Форма и размеры изделий должны соответствовать указанным на чертеже и в табл. .

Таблица 2

|

Размеры, мм |

Номер изделия |

Размеры, мм |

|||||

|

а |

б |

в |

а |

б |

в |

||

|

1а |

1400 |

400 |

300 |

8 |

600 |

300 |

300 |

|

1б |

1200 |

400 |

300 |

9 |

600 |

400 |

250 |

|

1 |

1000 |

400 |

300 |

10 |

600 |

300 |

250 |

|

2 |

1000 |

300 |

300 |

11 |

500 |

400 |

300 |

|

3 |

1000 |

400 |

250 |

12 |

500 |

300 |

300 |

|

4 |

1000 |

300 |

250 |

13 |

500 |

400 |

250 |

|

5 |

1000 |

400 |

200 |

14 |

500 |

300 |

250 |

|

6 |

1000 |

300 |

200 |

15 |

400 |

300 |

300 |

|

7 |

600 |

400 |

300 |

|

|

|

|

2.2. Объем, расчетная масса и средняя кажущаяся плотность изделий приведены в приложении.

2.1, 2.2. (Измененная редакция, Изм. № 3).

2.2а. Допускается изготовлять изделия других размеров по чертежам, согласованным изготовителем с потребителем.

(Введен дополнительно, Изм. № 2).

2.3. Предельные отклонения по размерам изделий должны соответствовать указанным в табл. .

Таблица 3

|

Предельные отклонения, мм, для изделий марок |

|||||

|

ШСУ-33, ШСУ-36 |

ШСУ-40, ШСП-40 |

ШСКП-40 |

МЛСУ |

МЛСП |

|

|

Длина а: |

|

|

|

|

|

|

до 600 мм |

±4 |

±7 |

±5 |

+12 -8 |

±10 |

|

1000 мм |

±6 |

±10 |

— |

±20 |

±25 |

|

1200 мм |

±7 |

±12 |

— |

±24 |

±30 |

|

1400 мм |

±8 |

±14 |

— |

±28 |

±35 |

|

Ширина б |

±4 |

±7 |

±4 |

+8 -12 |

+4 -16 |

|

Толщина в |

±4 |

±5 |

±3 |

+3 -5 |

+2 -6 |

Примечания:

1. Для изделий марки ШСУ-33 длиной до 600 мм, изготовленных методом трамбования, предельные отклонения по длине а и ширине б допускаются ±6 мм.

2. Предельные отклонения механически обработанных изделий марок ШСУ-40, ШСП-40, МЛСУ и МЛСП устанавливаются соглашением сторон.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Изделия по физико-химическим показателям и показателям внешнего вида должны соответствовать требованиям, указанным в табл. .

Таблица 4

|

Норма для изделий марок |

|||||||

|

ШСУ-33 |

ШСУ-36 |

ШСУ-40 |

ШСП-40 |

ШСКП-40 |

МЛСУ |

МЛСП |

|

|

1. Массовая доля Аl2О3, %, не менее |

33 |

36 |

40 |

40 |

40 |

62 |

62 |

|

2. Массовая доля Fe2O3, %, не более |

1,8 |

1,8 |

1,5 |

1,5 |

1,3 |

1,1 |

1,1 |

|

3. Пористость открытая, %, не более |

18 |

17 |

18 |

14 |

14 |

18 |

14 |

|

4. Плотность кажущаяся, г/см3, не менее |

|

|

2,20 |

2,28 |

2,28 |

2,50 |

2,65 |

|

5. Огнеупорность, °С, не ниже |

— |

— |

— |

— |

1730 |

— |

— |

|

6. Предел прочности при сжатии, Н/мм2, не менее |

25 |

30 |

50 |

60 |

60 |

70 |

80 |

|

7. Дополнительная линейная усадка, %, не более, при температуре, °С: |

|

|

|

|

|

|

|

|

1400 |

0,4 |

0,4 |

— |

— |

— |

— |

— |

|

1450 |

— |

— |

0,4 |

0,3 |

— |

— |

— |

|

1550 |

— |

— |

— |

— |

0,3 |

0,5 |

0,3 |

|

8. Температура начала размягчения, °С, не ниже |

|

|

1450 |

1450 |

1450 |

1520 |

1520 |

|

9. Кривизна, мм, не более: |

|

|

|

|

|

|

|

|

— для шовных торцовых поверхностей |

2 |

2 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

— для шовных поверхностей с размером а: |

|

|

|

|

|

|

|

|

до 500 мм включ. |

2 |

2 |

3 |

3 |

2 |

3 |

3 |

|

св. 500 мм |

2 |

2 |

6 |

6 |

— |

6 |

6 |

|

— для остальных поверхностей с размером а: |

|

|

|

|

|

|

|

|

400 мм |

3 |

3 |

4 |

4 |

5 |

4 |

4 |

|

500 мм |

3 |

3 |

5 |

5 |

5 |

5 |

5 |

|

600 мм |

3 |

3 |

6 |

6 |

5 |

6 |

6 |

|

1000 мм |

3 |

3 |

10 |

10 |

5 |

10 |

10 |

|

1200 мм |

3 |

3 |

12 |

12 |

5 |

12 |

12 |

|

1400 мм |

3 |

3 |

14 |

14 |

5 |

14 |

14 |

|

10. Отбитость углов глубиной, мм, не более: |

|

|

|

|

|

|

|

|

— на рабочей поверхности |

15 |

15 |

10 |

10 |

10 |

10 |

10 |

|

— на остальных поверхностях |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

11. Отбитость ребер общей длиной не более 1/3 длины ребра и глубиной, мм, не более: |

|

|

|

|

|

|

|

|

— на рабочей поверхности |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

— на остальных поверхностях |

10 |

10 |

15 |

15 |

15 |

15 |

15 |

|

12. Посечки поверхностные: |

|

|

|

|

|

|

|

|

— шириной св. 0,3 до 0,5 мм включ. и длиной, мм, не более: |

|

|

|

|

|

|

|

|

не пересекающие ребро |

100 |

100 |

70 |

70 |

70 |

70 |

70 |

|

пересекающие ребро |

50 |

50 |

40 |

40 |

Не допускаются |

40 |

40 |

|

— штук, не более: |

|

|

|

|

|

|

|

|

на рабочей поверхности |

— |

— |

— |

— |

3 |

— |

— |

|

на остальных поверхностях |

— |

— |

— |

— |

5 |

— |

— |

|

13. Трещины отдельные: |

|

||||||

|

— шириной св. 0,5 мм до 1,0 мм включ.: |

|

||||||

|

не пересекающие ребро: |

|||||||

|

на рабочей поверхности |

Не допускаются |

||||||

|

на остальных поверхностях длиной, мм, не более |

Не допускаются |

70 |

70 |

Не допускаются |

70 |

70 |

|

|

пересекающие ребро |

Не допускаются |

||||||

|

— шириной св. 1 мм |

Не допускаются |

||||||

|

14. Выплавки отдельные: |

|

|

|

|

|

|

|

|

— на рабочей поверхности диаметром, мм, не более |

5 |

5 |

2 |

2 |

3 |

2 |

2 |

|

— штук, не более |

— |

— |

— |

— |

3 |

— |

— |

|

— на остальных поверхностях диаметром, мм, не более |

5 |

5 |

7 |

7 |

7 |

7 |

7 |

|

— штук, не более |

— |

— |

— |

— |

5 |

— |

— |

Примечания:

1. Для изделий марки ШСУ-33, изготовленных методом трамбования, открытая пористость не должна превышать:

— при а < 1000 мм — 19 %;

— при а ≥ 1000 мм — 21 %;

2. (Исключено, Изм. № 3).

3. Исключено, (Изм. № 1).

4. Шовной считают поверхность изделия, включающую размер b.

5. Рабочей считают поверхность изделия, соприкасающуюся со стекломассой, помеченную условным знаком «Р» изготовителем на изделиях.

6. Допускается изготовление изделий марок ШСУ-40, ШСП-40, МЛСУ и МЛСП с кривизной шовных поверхностей не более 3 мм механически обработанными.

7. По требованию потребителя изделия марок ШСУ-36, ШСКП-40, ШСУ-40, ШСП-40, МЛСУ и МЛСП изготовляют с кривизной шовных поверхностей не более 1 мм механически обработанными.

(Измененная редакция, Изм. № 1, 3).

3.2. Изделия по всей поверхности излома должны иметь однородное строение без трещин, посечек, пустот и инородных включений.

(Измененная редакция, Изм. № 2, 3).

4. ПРАВИЛА ПРИЕМКИ

4.1. Изделия принимают партиями. Каждая партия должна состоять из изделий одной марки. Массу партии устанавливают:

— для изделий марок ШСУ-33 и ШСУ-36 — не более 150 т;

— для изделий остальных марок — не более 75 т.

(Измененная редакция, Изм. № 1, 3).

4.2. Правила приемки — по ГОСТ 8179 со следующими дополнениями.

(Измененная редакция, Изм. № 1).

4.2.1. Для проверки соответствия качества изделий требованиям настоящего стандарта от каждой партии при ее комплектации производят выборку в соответствии с требованиями табл. .

Таблица 5

|

Объем выборки, шт. |

|||

|

ШСУ-33, ШСУ-36 |

ШСКП-40 |

ШСУ-40, ШСП-40, МЛСУ, МЛСП |

|

|

Внешний вид |

10 |

Все изделия |

10 |

|

Размер |

10 |

10 |

10 |

|

Поверхность излома |

3 |

1 |

1 |

|

Массовая доля Аl2О3 , Fe2O3 |

1 |

1 |

1 |

|

Пористость открытая |

3 |

4 |

2 |

|

Плотность кажущаяся по обмеру |

— |

Все изделия |

|

|

Огнеупорность |

— |

1 |

— |

|

Предел прочности при сжатии |

3 |

2 |

2 |

|

Дополнительная линейная усадка |

3 |

2 |

2 |

|

Температура начала размягчения |

— |

1 |

1 |

Примечание. Для изделий сложной конфигурации (радиальных, с закругленными углами и т.п.) определение кажущейся плотности не проводят.

(Измененная редакция, Изм. № 1, 3).

4.2.2. Осмотр поверхности излома и определение физико-химических показателей производят:

— для изделий марок ШСУ-33 и ШСУ-36 — на трех брусьях из числа проконтролированных по внешнему виду и размерам:

— для изделий марок ШСКП-40, ШСУ-40, ШСП-40, МЛСУ, МЛСП — на одном брусе из партии с наименьшей кажущейся плотностью по обмеру.

4.3. Определение массовой доли Аl2О3, Fe2O3 и открытой пористости проводят на каждой партии изделий марок ШСУ-36, ШСКП-40 и периодически на каждой третьей партии изделий остальных марок.

(Измененная редакция, Изм. № 3).

4.4. (Исключен, Изм. № 3).

4.5. Определение огнеупорности проводят периодически на каждой третьей партии.

4.6. Определение дополнительной линейной усадки проводят периодически на каждой третьей партии изделий марки ШСУ-33 и на каждой партии изделий остальных марок.

4.7. Определение предела прочности при сжатии и температуры начала размягчения проводят на каждой партии изделий марки ШСУ-36, ШСКП-40 и периодически на каждой пятой партии изделий остальных марок.

4.5-4.7. (Измененная редакция, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Для определения массовой доли Аl2О3 для изделий марок ШСУ-33 и ШСУ-36 берут среднюю пробу от трех изделий, для изделий остальных марок — от одного изделия.

Массовую долю Аl2О3 и Fe2O3 определяют по ГОСТ 2642.0 — ГОСТ 2642.5.

(Измененная редакция, Изм. № 2).

5.2. Для определения открытой пористости для изделий марки ШСКП-40 отбирают два образца из центральной части изделия и два от трехгранных углов. Для изделий остальных марок образцы отбирают от трехгранных углов.

Открытую пористость определяют по ГОСТ 2409.

5.3. Кажущуюся плотность (ρкаж), г/см3, вычисляют по формуле

![]() ,

,

где т — масса изделия, г;

V — объем изделия, определяемый по обмеру, см3.

(Измененная редакция, Изм. № 3).

5.3а. Для определения огнеупорности берут среднюю пробу от образцов после определения предела прочности при сжатии.

Огнеупорность определяют по ГОСТ 4069.

5.4. Для определения предела прочности при сжатии для изделий марки ШСКП-40 образцы отбирают из центральной части изделия, для изделий остальных марок — от трехгранных углов.

Предел прочности при сжатии определяют по ГОСТ 4071.1, ГОСТ 4071.2.

5.5. Для определения дополнительной линейной усадки для изделий марки ШСКП-40 образцы отбирают из центральной части изделия, для изделий остальных марок — от трехгранных углов.

Дополнительную усадку определяют по ГОСТ 5402.

5.6. Для определения температуры начала размягчения для изделий марки ШСКП-40 образцы отбирают из центральной части изделия, для изделий остальных марок — от трехгранных углов.

Температуру начала размягчения определяют по ГОСТ 4070.

5.7. Размеры изделий определяют металлической линейкой (ГОСТ 427) с ценой деления шкалы 1 мм или другими средствами, обеспечивающими заданную точность измерения. Для определения длины и ширины каждого изделия производят по три замера на его рабочей поверхности: два — на расстоянии примерно 20 мм от ребер и один посередине. Для определения толщины изделия производят по два замера на расстоянии примерно 20 мм от ребер на двух противоположных шовных поверхностях. Среднее арифметическое результатов этих замеров принимают за размеры изделия. При этом окончательную величину округляют до 1 мм.

5.8. Кривизну изделий измеряют накладыванием металлической линейки (ГОСТ 427) ребром так, чтобы обе торцовые грани линейки находились на поверхности изделия. Наибольший просвет между изделием и линейкой измеряют шаблоном шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму по кривизне. Шаблон не должен входить в зазор между линейкой и изделием.

5.7, 5.8. (Измененная редакция, Изм. № 3).

5.9. Глубину отбитостей углов и ребер определяют по ГОСТ 15136.

5.10. Ширину посечек и трещин определяют измерительной лупой (ГОСТ 25706). Длину посечек и трещин замеряют металлической линейкой (ГОСТ 427) с ценой деления 1 мм.

(Измененная редакция, Изм. № 2).

5.11. Диаметр выплавок замеряют по наибольшему измерению металлической линейкой (ГОСТ 427) с ценой деления шкалы 1 мм.

5.12. Наличие инородных включений, трещин, посечек и пустот в изломе определяют визуально.

5.13. Поверхность излома получают приложением ударной нагрузки.

(Введен дополнительно, Изм. № 3).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение проводится по ГОСТ 24717.

6.2. Каждое изделие упаковывают в деревянные ящики (ГОСТ 2991 и ГОСТ 10198), обрешетку (ГОСТ 12082), чехлы из картона (ГОСТ 7933) или в плотную водонепроницаемую бумагу (ГОСТ 8828). Допускается укладка изделий в пакеты на поддонах с обязательной защитой наружных углов и ребер плотной водонепроницаемой бумагой или чехлами из картона.

По соглашению с потребителем допускается изделия марки ШСУ-33 отгружать в вагонах, плотно укладывая их, заклинивая досками и перестилая со всех сторон соломой или древесной стружкой.

(Измененная редакция, Изм. № 2).

6.3. Оформление документации проводят по ОСТ 14-8-216.

(Измененная редакция, Изм. № 1, 3).

6.4-6.6. (Исключены, Изм. № 3).

ПРИЛОЖЕНИЕ

Справочное

Объем и расчетная масса изделий

|

Номер изделия |

Объем, 104 · см3 |

Приблизительная масса, кг, для изделий марок |

||||||

|

ШСУ-33 |

ШСУ-36 |

ШСУ-40 |

ШСП-40 |

ШСКП-40 |

МЛСУ |

МЛСП |

||

|

1а |

17 |

352 |

— |

375 |

386 |

— |

437 |

457 |

|

1б |

14 |

302 |

— |

321 |

331 |

— |

374 |

392 |

|

1 |

12 |

252 |

252 |

267 |

276 |

— |

312 |

326 |

|

2 |

9 |

189 |

— |

200 |

207 |

— |

234 |

245 |

|

3 |

10 |

— |

— |

223 |

230 |

— |

260 |

272 |

|

4 |

8 |

— |

— |

167 |

172 |

— |

195 |

204 |

|

5 |

8 |

168 |

— |

— |

— |

— |

— |

— |

|

6 |

6 |

126 |

— |

— |

— |

— |

— |

— |

|

7 |

7 |

151 |

— |

160 |

166 |

— |

187 |

196 |

|

8 |

5 |

113 |

— |

120 |

124 |

— |

140 |

147 |

|

9 |

6 |

— |

— |

134 |

138 |

— |

156 |

163 |

|

10 |

5 |

— |

— |

100 |

103 |

— |

117 |

122 |

|

11 |

6 |

126 |

126 |

134 |

138 |

— |

156 |

163 |

|

12 |

5 |

94 |

— |

100 |

103 |

— |

117 |

122 |

|

13 |

5 |

— |

— |

111 |

115 |

115 |

130 |

136 |

|

14 |

4 |

80 |

— |

84 |

86 |

— |

98 |

102 |

|

15 |

4 |

76 |

— |

80 |

83 |

— |

94 |

98 |

Примечание. При расчете массы изделий средняя кажущаяся плотность принята для изделий марок: ШСУ-33, ШСУ-36 — 2,10 г/см3; ШСУ-40 — 2,23 г/см3; ШСП-40 и ШСКП-40 — 2,30 г/см3; МЛСУ — 2,60 г/см3; МЛСП — 2,72 г/см3.

(Введен дополнительно, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

А.К. Карклит, д-р техн. наук; Л.Д. Деревянченко; Н.С. Гаенко, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.06.74 № 1495

3. Срок проверки — 1997 г.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 427-75 |

, , , |

ГОСТ 4071.2-94 |

|

|

ГОСТ 2409-95 |

|

ГОСТ 5402-81 |

|

|

ГОСТ 2642.0-86 |

|

ГОСТ 7933-89 |

|

|

ГОСТ 2642.1-86 |

|

ГОСТ 8179-85 |

|

|

ГОСТ 2642.2-86 |

|

ГОСТ 8828-89 |

|

|

ГОСТ 2642.3-86 |

|

ГОСТ 10198-91 |

|

|

ГОСТ 2642.4-86 |

|

ГОСТ 12082-82 |

|

|

ГОСТ 2642.5-86 |

|

ГОСТ 15136-78 |

|

|

ГОСТ 2991-85 |

|

ГОСТ 24717-94 |

|

|

ГОСТ 4069-69 |

|

ГОСТ 25706-83 |

|

|

ГОСТ 4070-83 |

|

ОСТ 14-8-216-87 |

|

|

ГОСТ 4071.1-94 |

|

|

|

5. Ограничение срока действия снято Постановлением Госстандарта от 28.05.91 № 745

6. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменениями № 1, 2, 3, утвержденными в январе 1982 г., июле 1986 г. и мае 1991 г. (ИУС 3-82, 10-86, 8-91)

СОДЕРЖАНИЕ